ダイヤルゲージとは

ダイヤルゲージとは

スタンドといわれる測定治具や各種精密機器に取り付けて使用する測定器です。寸法精度を確認する必要がある製造現場では、多く使用されています。

スピンドルの直線運動または円孤運動を歯車機構などで機械的に拡大し、その動きを短針と長針で読み取ります。直接測定と比較測定ができますが、測定長が約1mm~10mmと短いため、多くは比較測定に用いられます。

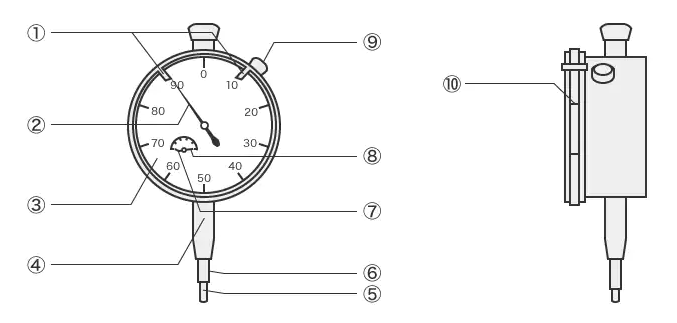

ダイヤルゲージの構造と各部の名称

一般的なダイヤルゲージの構造と各部の名称を以下に示します。ダイヤルゲージには「スピンドル式」と「てこ式」がありますが、以下ではスピンドル式を例に紹介します。

|

|

ダイヤルゲージの特長

ダイヤルゲージは、スタンドなどに固定して使用します。ノギスやマイクロメーターのように単体で使用できません。しかし、ダイヤルゲージと対象物の設置方法を工夫することで、寸法の変化だけでなく平面度や平行度・傾斜度・同軸度・同芯度といった幾何公差を測定することができます。さらに、ハイトゲージやシリンダーゲージといった他の測定器と組み合わせることで、さまざまな箇所の寸法変化を測定することができます。

比較測定を行う測定器としては、構造がシンプルで取り扱いは手軽です。しかし、その許容誤差は規格で細かく規定されています。このため正しく使用した場合、測定値の信頼性は高く利用範囲の広さもあって、多くの製造現場で利用されています。

ダイヤルゲージの種類

ダイヤルゲージには、「スピンドル式」と「てこ式」があります。一般にはスピンドル式が多く用いられます。一方、てこ式は特に精度が求められる測定に利用されます。

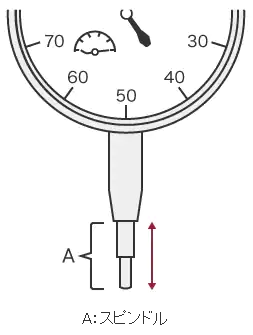

スピンドル式ダイヤルゲージ

スピンドル式ダイヤルゲージは、スピンドルの上下動を内部のラックギアとピニオンギアでダイヤルに伝え変化を拡大し、針を回転させて変位を表示します。スピンドル式はストロークが長くできるので、旋盤やフライス盤を使った金属加工など、寸法変化の大きな対象物の測定に向いています。また、スピンドル式ダイヤルゲージは、測定工具の表示部分として活用できるため、シリンダーゲージなど各種精密機器に取り付けて利用されることもあります。

スピンドル式ダイヤルゲージは、スピンドルの上下動を内部のラックギアとピニオンギアでダイヤルに伝え変化を拡大し、針を回転させて変位を表示します。スピンドル式はストロークが長くできるので、旋盤やフライス盤を使った金属加工など、寸法変化の大きな対象物の測定に向いています。また、スピンドル式ダイヤルゲージは、測定工具の表示部分として活用できるため、シリンダーゲージなど各種精密機器に取り付けて利用されることもあります。

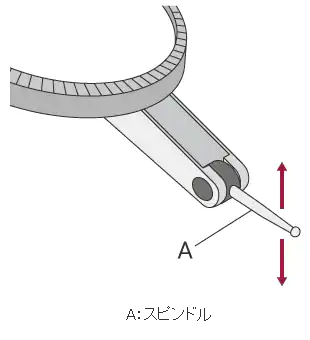

てこ式ダイヤルゲージ

「テストインジケータ」ともいわれます。てこの原理を使って測定するため、「てこ式」といわれます。スピンドルの角度を内部の大小の歯数で針に伝え、寸法変化を表示します。スピンドルの部分が細く、スピンドル式ダイヤルゲージでは測れない狭い場所を測定することができます。てこの動きを読み取る構造であるため、測定長が短いという欠点がありますが、スピンドル式に比べて分解能が高いという長所があります。このため、回転軸の振れや工作機械の精度検査など、高い精度の比較測定に利用されることが一般的です。

ダイヤルゲージの使い方

ダイヤルゲージは、正しく設置し使用することで、さまざまな比較測定が可能です。また、測定精度が高いため、幾何公差の形状公差である平面度はもちろん、同軸度などの位置公差の測定に使うこともできます。

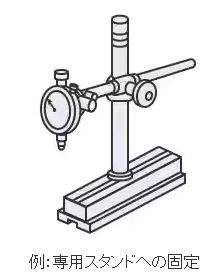

ダイヤルゲージの固定

一般に、ダイヤルゲージはスタンドに固定します。スピンドル式の場合はステム部分または本体裏側の「耳金」といわれるピンで固定します。一方、テコ式の場合は本体裏面の「アリ溝」で固定します。

一般に対象物の移動は手動で行います。ただし、微調整時、スピンドルを手で動かすとダイヤルゲージが動いて測定誤差の原因になります。このため、スピンドル位置の微調整は、レリーズといわれるレバーで行います。

近年、スタンドとしてよく利用されているのは、「マグネットスタンド」といわれるタイプで、固定位置の微調整機構が付いています。この機能は、測定範囲が狭いてこ式ダイヤルゲージには大変便利です。

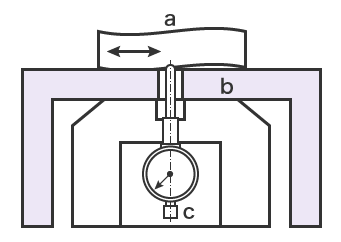

平面度の測定

平面度は、「どれくらい正確に平らな面であるか」を示す値です。

- 【測定の手順】

-

- 対象物を精密な平面テーブルの上に載せて固定する。

- ダイヤルゲージの測定子が測定面に触れるようにセットする。

- 測定箇所が均一になるように対象物を動かし、ダイヤルゲージの値を読み取る。

- ダイヤルゲージの振れの「最大値-最小値」が平面度になります。

|

a対象物

bテーブル

cダイヤルゲージ

|

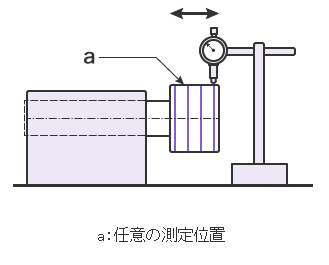

同軸度の測定

同軸度は、2つの円筒の中心軸がズレていないことを示す値です。

- 【測定の手順】

-

- 対象物を固定する

- 測定子を公差指示がある外周の頂点に当てる。

- 対象物を回転させ、ダイヤルゲージの振れから最大値と最小値を測定する。

- 指定されている軸線上で測定を繰り返し、最大値と最小値の差が最も大きな値が同軸度になります。

ダイヤルゲージ測定の問題点

寸法精度を確認する必要がある製造現場で、多く使用されているダイヤルゲージですが、その構造の特徴上さまざまな問題があります。ここでは、それらを3つのポイントに絞って説明します。

多数検査に不向き

ダイヤルゲージは、対象物を1個ずつ設置し、ダイヤルゲージを正確に設定してから測定します。

このため、対象物の数や測定箇所が多いと、これに比例して測定に要する時間が長くなります。また、使用前には校正が必要であることも、多数検査に不向きである理由です。さらに、ダイヤルゲージは油や液体・粉塵などの汚れに弱く、切削やプレス加工といった金属加工装置への搭載は事実上不可能です。

測定誤差の要因が多い

スタンドのアームやスピンドルの長さ、測定子を対象物に当てる測定圧の大小や位置・角度など、些細な設定や操作が測定誤差の原因になります。

たとえば、スタンドのアームに取り付けたダイヤルゲージの重さでアームがたわむと測定誤差が発生します。また、測定子を対象物に当てる角度も決められており、角度が適切でないと誤差の原因になります。そして何より、針を目視し測定値を手書きで保存する時点での誤差やミスは、最大の課題といえます。

測定結果の記録・活用が困難

多くのダイヤルゲージは、USBメモリーやその他の記録媒体への記録はできません。また、LANなどへの接続も不可能です。

測定値は、針を目視し手書きで記録します。そして、測定結果を表計算ソフトなどで活用する場合は、手書きした測定値を手入力しなければなりません。このため、たとえば品質管理のために、測定結果の比較・検討などを行う場合は、測定から記録・保存・活用までに多くの工数が必要です。

キーエンスの変位計・測定器なら

どんな対象物・設置場所・環境でも全数検査が実現できる

全数検査には、さまざまな形状のワークへの対応力と高い測定精度、測定速度や耐環境性、そして大量の測定データの記録や活用できる機能が必要です。そして、これらの問題を解決し、インラインで全数検査を実現できるセンサーが「高精度接触式デジタルセンサ GT2シリーズ」です。

29種類の豊富なヘッドバリエーションは、どんな対象物でも高精度で測定することができます。また、IP67G取得の耐油性能は、油の多い環境でも使用可能。もちろん、測定結果は即座にデータとして保存できます。そして、通信相手を選ばない多彩な通信ユニットは、測定データの有効活用を実現します。

測定の精度を上げ、測定工数を削減できる

測定精度の向上と測定工数の削減という条件を満たすには、「画像寸法測定器 IM-8000シリーズ」の導入が最適です。

ステージにワークを置きボタンを押すだけで、わずか数秒で100個の対象物の300箇所を同時に認識・測定できます。さらに、基準値との照合や判定も行えます。また、各部の寸法はもちろん、幾何公差も測定できます。

測定結果は日時も含め、自動記録し保存できるので、以前に測定した結果の検索は簡単です。また、平均・σ・3σ・6σ・Cpkといった統計値の計算・表示も可能です。