銑削加工中機械負載的控制

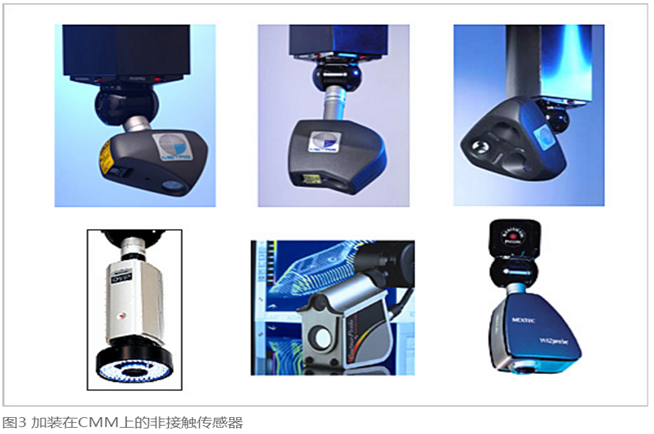

簡介

本文是第二篇探討金屬切削過程中刀具的受力機理、影響因素和載荷控制的系列 文章。第一篇文章重點介紹了車削加工中的基本概念以及刀具幾何形狀、進給率與機械載荷之間的關係。本文 則分析銑削中刀具位置和走刀路徑對機械負荷的影響。車削過程中,每次僅有一個刃口參與切削且切削載荷穩 定的,而銑削過程中,多個切削刃參與切削且承受快速變化的間歇式負荷。因此,要成功地進行銑削加工就需 要針對銑削做出大量選擇和考慮。

不斷變化的負荷

進行銑削加工的第一步也是最基本的一步,就是選擇銑刀類型和切削刀片或刃口類型,以滿足零件獲得所需特 性。刀具供應商提供了具備粗加工或精加工幾何槽型的面銑刀、立銑刀、三面刃銑刀和其他刀具,幾乎可以滿 足任何所需的零件特性。無論在加工中使用哪種刀具,刀具的切削刃都會反复地切進切出工件材料。作用在各個銑刀齒上的切削載荷從 切入前的零值達到切削過程中的峰值,然後在切出時恢復零值。通過緩和銑削工藝中的間歇式負荷,從而可以 最大限度地提高刀具壽命、生產率和工藝可靠性。刀具位置、切入切出策略以及切屑厚度控制是促進該目標得 以實現的關鍵因素。

切入工件

在銑削中,刀具上的負荷很大程度上取決於刀具和切削刃切入工件的方式。在傳統銑削或逆銑中,刀具的旋轉 方向工件進給方向相反。在順銑中,刀具旋向與工件進給方向相反。

其結果是,在傳統銑削中,切削刃以最小切屑厚度切入工件並以最大切屑厚度切出。相反,在順銑中,切削刃 以最大切屑厚度切入工件,而在切出時切屑厚度可減小至零。不論哪種情況,銑削加工都會產生變厚度的切屑 。

在大多數情況下,刀具供應商會建議順銑,因為可以最大限度地減少傳統銑削中由於切屑太薄而導致的切屑與 刃口的摩擦。在順銑中,切入時切屑的厚度最大這有助於熱量傳遞到切屑中,從而保護工件和刀具。切屑將會 排出,降低了二次切削切屑的風險。

然而,在某些情況下,傳統銑削卻是首選。採用順銑方法銑面會產生向下的力,在破舊的手動機床上會引進反 向間隙位移。在傳統銑削中刀具從工件上拉起,因而對於較不穩定的機床,特別是重型切削,傳統銑削可能是 更好的選擇。銑削粗表面或薄壁材料時,傳統銑削也非常有效,而刀具逐漸切入工件材料可以防止較脆的超硬 刀具材料發生衝擊損壞。另一方面,傳統銑削的切入時切屑薄特性所產生的過度摩擦和過多熱量可能會對刀具 造成有害影響。刀具切削刃受力不均會導致刃口微崩並增大拉伸應力。表面粗糙度可能會受到影響,因為切屑 會掉入刀具前部並造成切屑二次切削。

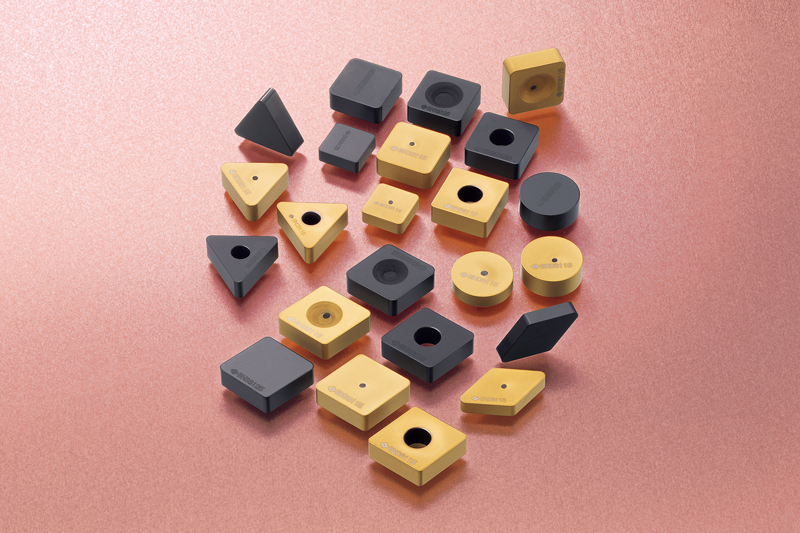

在順銑中,刀具以最大的切屑厚度切入會使刀具承受較大的機械負荷,但對於大部分刀具材料而言,這並不是 主要問題。包括硬質合金、陶瓷和高速鋼在內的現代刀具材料都是粉末型產品,具有良好的抗壓強度。

在探討刀具位置和進刀策略時,機床操作工應注意,將刀具放置到工件中心線的任一側始終是首選。中心定位 會同時產生傳統銑削和順銑的作用力,可導致加工不穩並出現振動。

退刀策略

切削刃如何切出工件與如何切入同等重要。實驗結果表明,退刀的位置與刀具切削刃壽命之間有明確的關係。如果退刀過於突然或不均勻,切削刃將會微崩或斷裂。另一方面,注意合理退刀會使刀具壽命延長多達 10 倍 。關鍵值便是退刀角,退刀角是指銑刀中心線與切削刃退刀點之間的夾角。退刀角可以是負值(高於刀具中心 線),也可以是正值(低於中心線)。當退刀角大約介於負 30 度和正 30 度之間時,刀具切削刃的失效更 加明顯。這些退刀角包圍的工件區域的寬度大致是銑刀直徑的一半。

另一個改善銑刀切削刃負荷間歇性質的方法,是最大限度地增加任何時候與工件嚙合的切削刃的數量。使用更 小的直徑、密齒刀具和更大的徑向切深會使更多的切齒與工件接觸,並使切削力分佈更加均勻。

切屑厚度

銑削中產生的切屑厚度極大地影響著切削力、切削溫度、刀具壽命和切屑形成及排屑。如果切屑過厚,會產生 過大的負荷,導致切削刃微崩或斷裂。如果切削過薄,切削過程只在切削刃較少部分上進行,而摩擦的增加會 產生熱量,繼而加速磨損。

切屑厚度通過垂直於有效切削刃測量得出。如上所述,銑削過程中形成的切屑會隨切削刃切過工件時不斷變化 厚度。出於編程目的,刀具製造商採用“平均切屑厚度”的概念。平均厚度是最厚和最薄切屑尺寸的平均值。刀具製造商為特定刀具槽型提供了平均切屑厚度,如果應用和維護得當,將產生最佳的刀具壽命和生產率。

機床操作工利用該平均切屑厚度值來確定刀具進給率,以保持建議的平均切屑厚度。刀具徑向嚙合量、刀具直 徑、刀具位置和切削刃主偏角是確定合適進給率的因素。徑向嚙合量是徑向切深 (ae) 與銑刀直徑 (Dc) 之比。刀具徑向嚙合量越大,產生所需切屑厚度需要的進給率就越低。同樣,刀具的嚙合量越小,獲得相同的切屑厚 度就需要越高的進給率。切削刃主偏角也會影響進給要求。當主偏角為 90 度時,切屑厚度最大,因此為了 達到相同的切屑厚度,減小主偏角就需要提高進給率。

相比研磨刃口或倒角刃口,鋒利的切削刃可產生更小的切削力,但也更容易碎裂。為了防止微崩和斷裂,必須 限制切削刃上的機械負荷,因此在應用鋒利的切削刃時,建議採用更小的平均切屑厚度。在這種情況下,所用 切削刃槽型決定著如何選擇正確的平均切屑厚度,反之亦然。

機床操作工可利用基本銑削應用中的這些原則和方法來控制銑削刀具上的間歇應力。然而,隨著零件要求變得 日益複雜,即使只是簡單的圓角銑削,基本上也無法通過手動更改進給率來保持建議的平均切屑厚度。對於這 些情況以及其他情況,包括非常複雜的 5 軸銑削,CAM 軟件和高級 CNC 設備的製造商已研發出了擺線銑削 和片皮法等加工策略以及具備恆定徑向切深模塊的Dynamic Milling、Volumill、Adaptive Clearing 等 軟件編程 模塊。這些軟件和機床控制技術的進步代表了刀具進退和切屑厚度管理基本概念取得的高科技發展,便於控制 刀具間歇式銑削過程的效果。切屑厚度 一個多世紀以來,製造商利用銑床和刀具大批量生產了不計其數的高品質零件。在此期間,基本銑削工藝保持 不變,即在工件上使用旋轉刀具來加工表面。工藝的間歇切削性質也未發生變化。銑床和銑刀的發展已達到一個令人難以置信的程度,但在很多情況下,它們的用戶都沒有充分利用該技術進步 。認識到工件和刀具在銑削和加工中獨特的相互作用可以減少工藝中的間歇應力,使得製造商實現了生產率、 質量和刀具壽命最大化這一幾乎難以實現的三重目標。

切屑厚度

一個多世紀以來,製造商利用銑床和刀具大批量生產了不計其數的高品質零件。在此期間,基本銑削工藝保持 不變,即在工件上使用旋轉刀具來加工表面。工藝的間歇切削性質也未發生變化。

銑床和銑刀的發展已達到一個令人難以置信的程度,但在很多情況下,它們的用戶都沒有充分利用該技術進步 。認識到工件和刀具在銑削和加工中獨特的相互作用可以減少工藝中的間歇應力,使得製造商實現了生產率、 質量和刀具壽命最大化這一幾乎難以實現的三重目標。