Những đặc điểm của lớp phủ dụng cụ cắt, cách để lựa chọn lớp phủ phù hợp

Bài viết này, Tinh Hà sẽ mang đến cho các bạn những thông tin về lớp phủ dụng cụ cắt gọt. Chúng có đặc điểm như thế nào, lợi ích lớp phủ là gì, có những lớp phủ nào, ứng dụng của chúng ra sao. Chúng ta sẽ cùng tìm hiểu ngay sau đây.

-

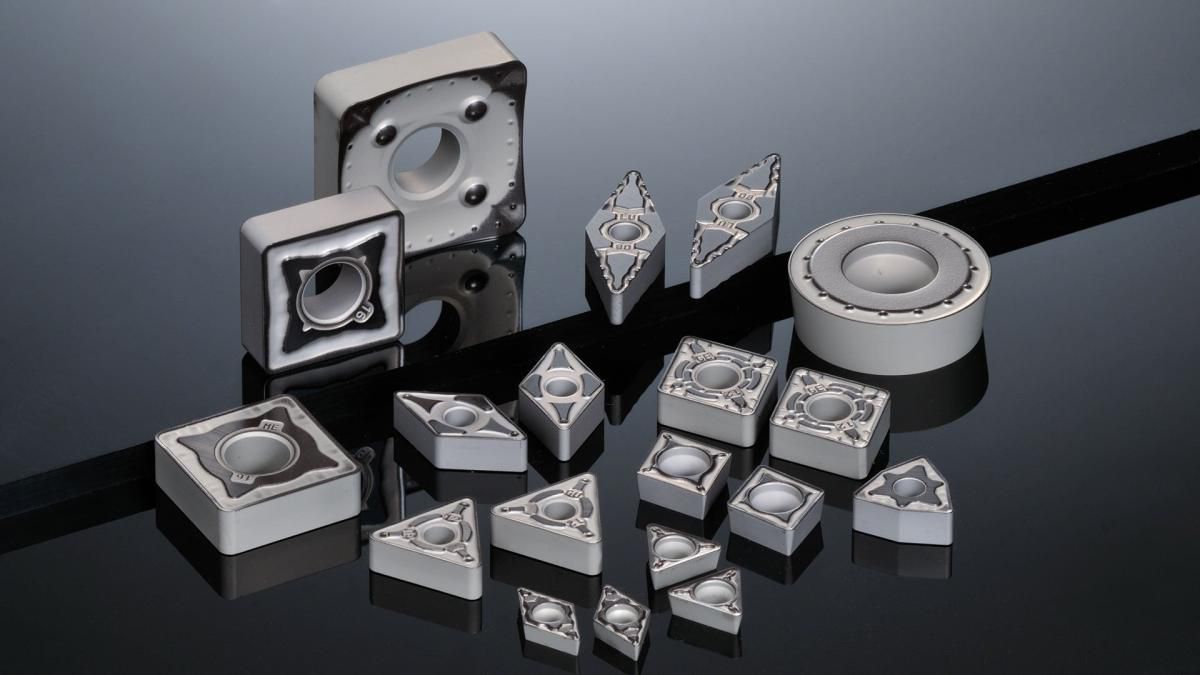

Tổng quan về lớp phủ dụng cụ cắt

Công nghệ phủ bề mặt dụng cụ cắt là một công nghệ thay đổi bề mặt được phát triển để đáp ứng cho nhu cầu thị trường. Kể từ khi xuất hiện vào những năm 1960, công nghệ này đã được sử dụng rộng rãi trong sản xuất dụng cụ cắt gọt kim loại.

Đặc biệt sau sự xuất hiện của công nghệ gia công cắt gọt tốc độ cao, công nghệ về lớp phủ đã được phát triển và ứng dụng nhanh chóng để trở thành công nghệ chủ chốt của ngành sản xuất dụng cụ cắt gọt cơ khí chính xác.

Công nghệ phủ này tạo thành một lớp màng mỏng trên bề mặt của dụng cụ thông qua các phương pháp hóa học hoặc vật lý, nhằm giúp cho dụng cụ cắt đạt được hiệu suất cắt gọt toàn diện nhất, đáp ứng các yêu cầu về cắt gọt kim loại tốc độ cao.

Công nghệ tráng phủ bề mặt dụng cụ cắt có những đặc điểm sau:

- Công nghệ phủ có thể làm tăng đáng kể độ cứng của bề mặt dụng cụ mà không làm ảnh hưởng đến độ bền của dụng cụ. Độ cứng có thể đạt được hiện tại là khoảng 100GPa.

- Sự phát triển nhanh chóng của công nghệ phủ giúp tính ổn định hóa học và khả năng chống oxy hóa ở nhiệt độ cao của lớp phủ ngày càng ấn tượng, cho phép gia công ở tốc độ cắt rất cao.

- Nó cũng giúp cho ma sát của bề mặt dụng cụ cắt giảm đi đáng kể, qua đó cải thiện hiệu quả chất lượng gia công và cũng thích hợp cho cả gia công khô.

- Là bước cuối cùng của quá trình sản xuất dụng cụ, công nghệ phủ hầu như không ảnh hưởng đến độ chính xác của dụng cụ cắt và quá trình phủ có thể được lặp lại.

-

Lợi ích của các dụng cụ cắt khi được tráng phủ

Mặc dù chỉ là một lớp phủ vô cùng mỏng, nhưng lớp phủ trên dụng cụ cắt lại mang đến nhiều lợi ích như sau:

- Cải thiện đáng kể tuổi thọ của dụng cụ cắt.

- Nâng cao hiệu quả và hiệu suất cắt gọt.

- Cải thiện đáng kể chất lượng bề mặt của sản phẩm được gia công.

- Giảm tiêu hao vật liệu chế tạo dụng cụ cắt hiệu quả, qua đó giảm chi phí sản xuất.

- Giảm lượng dầu tưới nguội, giảm chi phí chung và bảo vệ môi trường.

Một dụng cụ cắt với lớp phủ thích hợp có thể cải thiện tuổi thọ của dụng cụ, giảm thời gian chu kỳ gia công, nâng cao năng suất sản xuất và cải thiện chất lượng bề mặt gia công. Tuy nhiên, việc lựa chọn chính xác lớp phủ của dụng cụ cắt theo nhu cầu gia công thực tế là một công việc đòi hỏi có kỹ năng, hiểu biết và có thể sẽ mất nhiều thời gian, chẳng hạn cần phải chạy thử để so sánh, chọn lớp phủ phù hợp nhất.

Không phải tất cả các lớp phủ đều có ưu điểm, chúng cũng có những nhược điểm riêng. Và nếu lựa chọn lớp phủ không phù hợp, nó có thể còn khiến cho tuổi thọ của dụng cụ cắt thấp hơn cả với dụng cụ cắt không phủ, đôi khi còn gây ra nhiều vấn đề hơn.

-

Các lớp phủ thường được sử dụng

Có nhiều loại lớp phủ dụng cụ cắt, xét chung thì có lớp phủ PVD, CVD và lớp phủ composite. Còn nếu dựa theo thành phần hóa học, chúng ta có những lớp phủ thường được sử dụng phổ biến như sau.

Lớp phủ Titanium Nitride (TiN)

TiN là lớp phủ PVD có thể tăng độ cứng của bề mặt dụng cụ và có nhiệt độ oxy hóa cao. Lớp phủ này được sử dụng cho các dụng cụ cắt bằng thép gió hoặc các dao định hình để có được kết quả gia công tốt hơn.

Lớp phủ Chromium Nitride (CrN)

Đặc tính chống bám dính tốt của lớp phủ CrN giúp nó trở thành lựa chọn hàng đầu trong những quá trình gia công mà vật liệu phôi dễ bám dính lên dao cắt. Lớp phủ cực kỳ mỏng nhưng giúp cho hiệu suất gia công của các dụng cụ cắt được cải thiện đáng kể.

Lớp phủ kim cương (Diamond)

Lớp phủ kim cương CVD có thể mang lại hiệu suất tốt nhất cho các dụng cụ cắt chuyên dùng gia công kim loại màu. Nó là lớp phủ lý tưởng để gia công graphite, vật liệu MMC và nhiều loại hợp kim khác. Tuy nhiên nó không phù hợp để gia công thép vì nhiệt lượng lớn sinh ra và phản ứng hóa học xảy ra khiến lớp kết dính giữa lớp phủ và dụng cụ cắt bị phá hủy, dẫn đến hư hỏng dụng cụ cắt.

Lớp phủ Nitrogen titanium carbide (TiCN)

Nguyên tố cacbon được thêm vào lớp phủ TiCN có thể cải thiện độ cứng của dụng cụ và giúp tăng độ trơn bề mặt tốt hơn, giảm ma sát và giúp thoát phoi tốt. Là lớp phủ lý tưởng dùng cho các dao cắt thép gió.

Lớp phủ Aluminum nitride titanium hoặc alumium nitride (TiAlN/AlTiN)

Lớp nhôm được hình thành trong lớp phủ TiAlN/AlTiN rất hiệu quả để cải thiện tuổi thọ cho dụng cụ cắt khi cần gia công ở tốc độ cao, nơi nhiệt lượng tỏa ra lớn. Lớp phủ này được dùng chủ yếu cho các dụng cụ cắt carbide, có thể sử dụng ở chế độ gia công khô (dry). Tùy thuộc vào tỷ lệ nhôm và titan có trong lớp phủ, AlTiN có độ cứng cao hơn lớp phủ TiAlN.

Ngoài ra, cũng có những lớp phủ khác được chế tạo để phù hợp cho các loại dụng cụ cắt gọt khác nhau như dao tiện, dao phay, mũi khoan, mũi doa,… Và tùy theo từng hãng sản xuất mà người ta sẽ bổ sung thêm hoặc loại bỏ đi một nguyên tố hóa học nào đó trong những lớp phủ trên để tạo nên một lớp phủ khác có đặc tính riêng. Chẳng hạn lớp phủ AlTiSiN của Sumitomo mang đến khả năng chống mài mòn và bám dính tốt hơn rất nhiều.

-

Đặc điểm của lớp phủ

Độ cứng

Độ cứng bề mặt cao của lớp phủ là một trong những cách tốt nhất để cải thiện tuổi thọ dụng cụ. Nói chung, vật liệu chế tạo hoặc bề mặt càng cứng thì tuổi thọ của dụng cụ càng cao.

Thành phần hóa học của lớp phủ sẽ ảnh hưởng lớn đến độ cứng của nó, chẳng hạn như trong lớp phủ TiCN, do sự gia tăng của hàm lượng cacbon, độ cứng của nó tăng lên 33% so với lớp phủ TiN.

Lớp phủ kim cương CVD có độ cứng bề mặt lên đến Hv9000, so với dụng cụ phủ PVD, tuổi thọ của dụng cụ phủ kim cương CVD đã được tăng lên 10-20 lần. Độ cứng cao của lớp phủ kim cương cho phép nó có tốc độ cắt tăng lên gấp 2-3 lần so với dụng cụ không phủ.

Khả năng chịu nhiệt

Ở giá trị nhiệt độ nào đó, lớp phủ sẽ bắt đầu bị phá hủy, các lớp phủ được sử dụng cho dụng cụ cắt gọt thường có khả năng chịu nhiệt rất cao. Và nếu nhiệt độ mà lớp phủ chịu được càng lớn thì khả năng cắt ở nhiệt độ cao càng thuận lợi.

Cũng bởi vậy mà một lớp phủ có độ cứng cao hơn chưa chắc đã phù hợp hơn một lớp phủ có khả năng chịu nhiệt tốt hơn. Chẳng hạn lớp phủ TiAlN có thể ít cứng hơn ở nhiệt độ phòng so với lớp phủ TiCN, nhưng nó đã được chứng minh là hiệu quả hơn nhiều so với TiCN trong quá trình gia công ở nhiệt độ cao. Lý do mà lớp phủ TiAlN giữ được độ cứng của nó ở nhiệt độ cao là bởi vì một lớp nhôm có thể hình thành giữa dụng cụ và phoi, lớp nhôm này sẽ truyền nhiệt từ dụng cụ sang phôi hoặc phoi.

Các dao cắt carbide thường cắt nhanh hơn các dao cắt HSS, vì điều này mà TiAlN trở thành lớp phủ được lựa chọn cho các dụng cụ cắt carbide. Những lớp phủ có khả năng chịu nhiệt cao tương tự cũng được lựa chọn trên những dụng cụ cắt gọt đáp ứng cho gia công tốc độ cao.

Khả năng chịu mài mòn

Khả năng chống chịu mài mòn của lớp phủ ảnh hưởng đến tuổi thọ và năng suất của dụng cụ cắt. Một dụng cụ cắt có lớp phủ với khả năng chịu mài mòn cao cũng giúp cho độ chính xác gia công và bề mặt sản phẩm được tốt hơn.

Độ trơn bề mặt

Hệ số ma sát cao làm tăng nhiệt độ cắt, dẫn đến tuổi thọ của lớp phủ ngắn hoặc ảnh hưởng đến chất lượng gia công, trong khi hệ số ma sát thấp hơn có thể giúp kéo dài tuổi thọ dụng cụ hơn rất nhiều.

Bề mặt nhẵn mịn cùng với kết cấu hợp lý của dụng cụ cắt còn cho phép nó thoát phoi tốt hơn, giúp cho quá trình gia công được diễn ra ổn định, thuận lợi hơn. Các dụng cụ cắt được phủ với lớp phủ có độ trơn bề mặt cao cũng giúp cho nó có thể gia công tốc độ cao hơn so với những dụng cụ cắt không được tráng phủ, hơn nữa còn giúp bề mặt gia công bóng đẹp hơn.

Khả năng chống bám dính

Đặc tính chống dính của lớp phủ có thể ngăn chặn hoặc làm giảm phản ứng hóa học giữa dụng cụ cắt và vật liệu được gia công, đồng thời tránh bám dính vật liệu phôi trên lưỡi cắt.

Khi gia công kim loại màu, một lượng rất nhỏ vật liệu phoi bám lại trên lưỡi cắt, dẫn đến sứt mẻ dụng cụ, lẹo dao và ảnh hưởng đến chất lượng gia công. Và một khi vật liệu phôi gia công bắt đầu dính vào dụng cụ, độ bám dính sẽ tiếp tục mở rộng. Ví dụ khi gia công phôi nhôm với các mũi doa, nhôm bám vào mũi doa khi gia công theo từng lỗ sẽ tăng lên, và điều đó khiến cho đường kính của mũi doa cũng tăng lên theo, làm cho kính thước lỗ bị vượt quá dung sai, ảnh hưởng lớn đến độ chính xác gia công và chất lượng bề mặt.

Lớp phủ có đặc tính chống bám dính tốt có thể đóng một vai trò quan trọng, nhất là trong những trường hợp gia công mà hiệu suất của dầu tưới nguội kém hoặc không đủ nồng độ.

-

Lựa chọn lớp phủ

Trong các quá trình gia công khác nhau, lớp phủ cần được lựa chọn phù hợp để đáp ứng cho hiệu quả về năng suất gia công và chi phí sản xuất. Tuy nhiên điều này lại phụ thuộc vào nhiều yếu tố, đối với mỗi ứng dụng gia công cụ thể, thường chỉ có một hoặc một vài lựa chọn lớp phủ khả thi.

Việc lựa chọn được chính xác loại lớp phủ phù hợp có thể tăng rất đáng kể hiệu suất gia công. Các chế độ cắt, chẳng hạn như chiều sâu cắt, tốc độ cắt và chất làm mát đều có thể ảnh hưởng đến hiệu quả của lớp phủ tốt đến đâu.

Do có nhiều biến số trong quá trình gia công phôi, nên cách tốt nhất để xác định lớp phủ nào phù hợp là thông qua quá trình gia công thử nghiệm.

Các nhà sản xuất dụng cụ cắt liên tục phát triển các loại lớp phủ mới để cải thiện hơn nữa khả năng chống chịu nhiệt, ma sát và mài mòn của lớp phủ. Tốt hơn hết là lựa chọn những hãng sản xuất lớn, có uy tín để được hỗ trợ tốt nhất và nhanh chóng chọn được lớp phủ phù hợp cho ứng dụng gia công của bạn.

Tinh Hà là đại lý phân phối dụng cụ cắt gọt kim loại trên toàn quốc, chúng tôi cung cấp đa dạng các dòng dụng cụ cắt gọt của những hãng có tên tuổi như Sumitomo, Union Tool, OSG, HPMT… Các bạn có thể xem chi tiết các dụng cụ cắt gọt mà Tinh Hà phân phối tại đây.

Các bạn cũng có thể liên hệ ngay với Tinh Hà để được tư vấn, hỗ trợ và báo giá các sản phẩm dụng cụ cắt gọt nếu như các bạn đang có nhu cầu mua hàng. Thông tin của chúng tôi được thể hiện đầy đủ trên website tinhha.com.vn này.