FARO Arm giúp tăng gấp 5 lần hiệu quả đo lường cho Calsonic Kansei Hàn Quốc

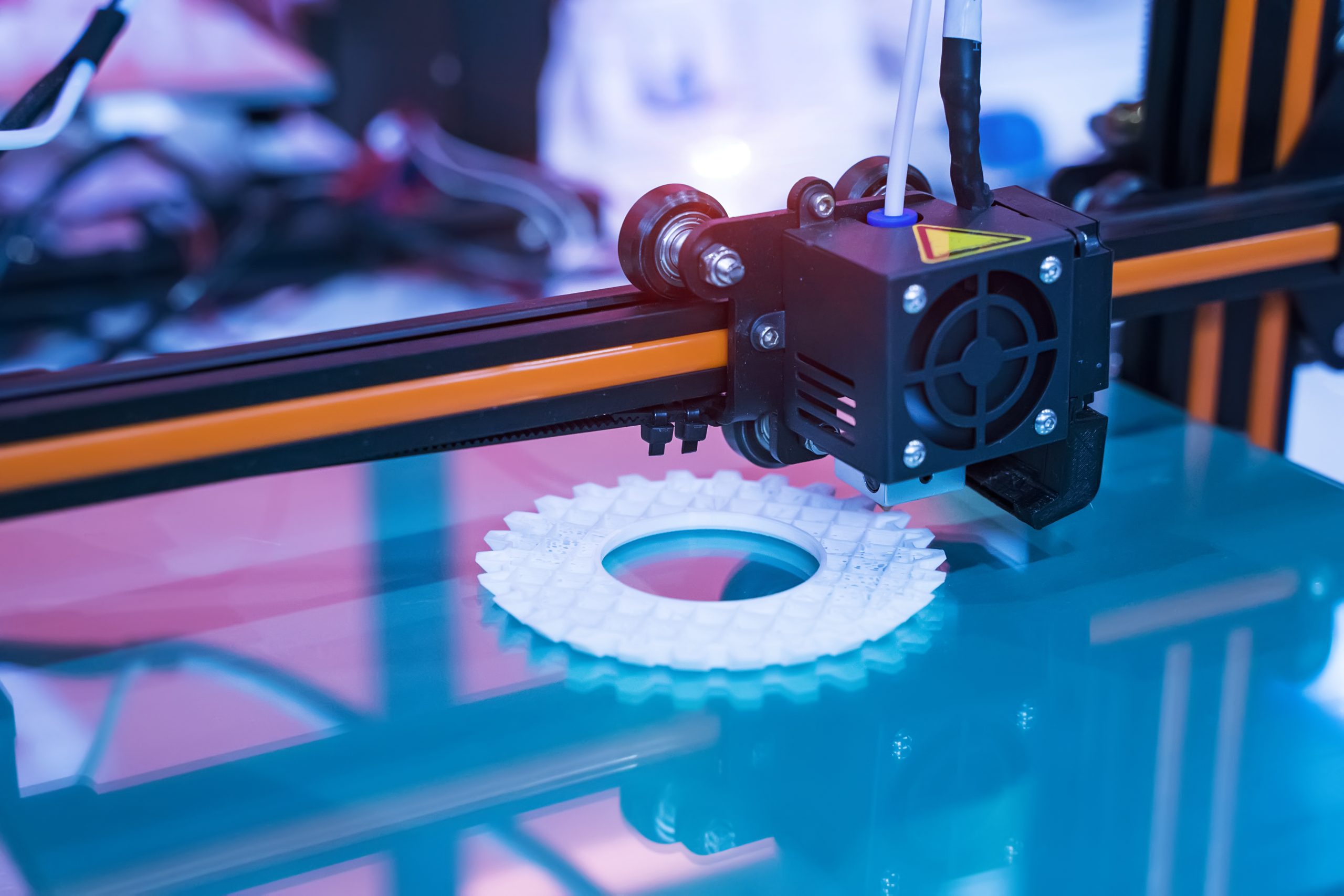

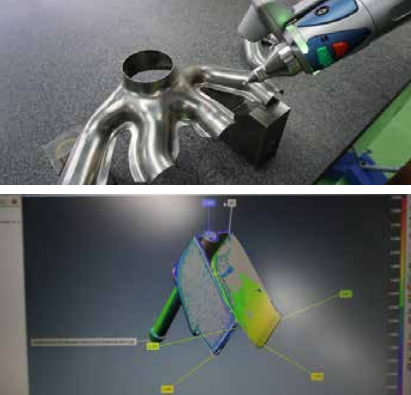

FARO ScanArm là một thiết bị đo tọa độ 3D di động có khớp nối với bề ngoài giống cánh tay robot. Thiết bị di chuyển tự do với các khớp dưới sự điều khiển của con người cho phép đo chạm hoặc quét laser 3D đối với các mục tiêu.f Trong vài giây, FARO ScanArm thu được dữ liệu đám mây tọa độ điểm bao gồm hàng triệu điểm trên bề mặt chi tiết cần đo.

Vấn đề của Calsonic Kansei

Công ty TNHH Calsonic Kansei Hàn Quốc là một công ty hàng đầu Hàn Quốc hoạt động trong ngành ô tô, chuyên cung cấp hệ thống ống xả cho Công ty TNHH Renault Samsung Motors và nhiều công ty khác. Nó được thành lập vào năm 1996 với tư cách là một công ty liên doanh dựa trên công nghệ của công ty mẹ Calsonic Kansei, một nhà sản xuất phụ tùng ô tô chuyên dụng tại Nhật Bản.

Công ty TNHH Calsonic Kansei Hàn Quốc là một công ty hàng đầu Hàn Quốc hoạt động trong ngành ô tô, chuyên cung cấp hệ thống ống xả cho Công ty TNHH Renault Samsung Motors và nhiều công ty khác. Nó được thành lập vào năm 1996 với tư cách là một công ty liên doanh dựa trên công nghệ của công ty mẹ Calsonic Kansei, một nhà sản xuất phụ tùng ô tô chuyên dụng tại Nhật Bản.

Công ty đã áp dụng khái niệm One Touch Changeover System và Inline Manufacturing vào các công đoạn sản xuất của mình, ngay từ sản xuất bộ phận đầu tiên đến lắp ráp cuối cùng. Điều này cho phép công ty sản xuất các bộ phận ô tô có thể được gắn trực tiếp vào một chiếc ô tô đã hoàn thiện, chỉ đơn giản bằng cách gắn chặt một vài bu lông thông qua lắp ráp trung gian.

Calsonic Kansei Hàn Quốc cam kết sản xuất hệ thống ống xả chất lượng hàng đầu với các tiêu chuẩn rất cao. Để đạt được mục tiêu này, công ty cố gắng sản xuất không lỗi, thông qua việc áp dụng các tiêu chuẩn chất lượng cao và người lao động được đào tạo tốt, cũng như áp dụng các thiết bị công nghệ cao trong sản xuất.

Hệ thống ống xả của Calsonic Kansei Hàn Quốc nổi tiếng về chất lượng và hiệu suất tuyệt vời, khiến nó trở thành lựa chọn ưu tiên ở bất kỳ thị trường nào trên thế giới. Để duy trì chất lượng sản phẩm như vậy, Calsonic Kansei Hàn Quốc thực hiện các hoạt động kiểm soát chất lượng đặc biệt và chủ động tìm cách cải tiến quy trình của mình.

Trong quá trình sản xuất của mình, công ty đã gặp vấn đề với CMM cố định. Kể từ khi thành lập, Calsonic Kansei Hàn Quốc chủ yếu dựa vào máy đo tọa độ cố định (CMM) và các dụng cụ đo cầm tay thông thường, chẳng hạn như thước kẹp, panme và các thiết bị phát hiện hình dạng để kiểm soát chất lượng. Một thiết bị đo 2D mất nhiều thời gian hơn để đo lường các đối tượng và đã được chứng minh là dễ bị sai số. Đối với CMM cố định, mặc dù có độ chính xác cao nhưng nó cũng có những hạn chế – chẳng hạn không phù hợp với các đường công và đường đồng mức trên các bộ phận ép và đường ống, nó không đưa ra kết quả chính xác.

Trong quá trình sản xuất của mình, công ty đã gặp vấn đề với CMM cố định. Kể từ khi thành lập, Calsonic Kansei Hàn Quốc chủ yếu dựa vào máy đo tọa độ cố định (CMM) và các dụng cụ đo cầm tay thông thường, chẳng hạn như thước kẹp, panme và các thiết bị phát hiện hình dạng để kiểm soát chất lượng. Một thiết bị đo 2D mất nhiều thời gian hơn để đo lường các đối tượng và đã được chứng minh là dễ bị sai số. Đối với CMM cố định, mặc dù có độ chính xác cao nhưng nó cũng có những hạn chế – chẳng hạn không phù hợp với các đường công và đường đồng mức trên các bộ phận ép và đường ống, nó không đưa ra kết quả chính xác.

Phó trưởng nhóm quá lý chất lượng tại Calsonic Kansei Hàn Quốc cho biết khi trình bày chi tiết về những thách thức và khó khăn của đội ngũ anh ấy phải đối mặt với hệ thống hiện có: “Rất khó để đo đường đồng mức hoặc hình dạng tổng thể của các vật thể bằng CMM cố định. Việc kiểm tra hình dạng bằng các công cụ khác mà chúng tôi có cũng không dễ dàng. Chúng tôi có thể phát hiện ra sự hiện diện của một khe hở, nhưng rất khó để kiểm tra các kích thước chính xác của nó hoặc các dữ liệu liên quan khác. Tôi thừa nhận rằng độ tin cậy của sản phẩm có thể giảm đáng kể trong quá trình này”.

Trong nỗ lực cải thiện quy trình kiểm tra của mình, Calsonic Kansei Hàn Quốc sau đó đã quyết định tham gia vào một dự án hỗ trợ thiết bị do Busan Techno Park cung cấp, nơi họ tìm thấy các thiết bị của FARO.

Quyết định lựa chọn máy đo 3D di động FARO ScanArm

“Tôi nhớ lần đầu tiên tiếp xúc với FaroArm, khi chúng tôi sử dụng nó để khảo sát đường đồng mức và mặt cắt của đường ống và các bộ phận ép của chúng tôi, tôi hoàn toàn hài lòng ngay từ lần đầu tiên này” – Phó trưởng nhóm quản lý chất lượng của họ nhớ lại – “Nó hoạt động rất tốt”.

“Tôi nhớ lần đầu tiên tiếp xúc với FaroArm, khi chúng tôi sử dụng nó để khảo sát đường đồng mức và mặt cắt của đường ống và các bộ phận ép của chúng tôi, tôi hoàn toàn hài lòng ngay từ lần đầu tiên này” – Phó trưởng nhóm quản lý chất lượng của họ nhớ lại – “Nó hoạt động rất tốt”.

Không lâu sau, anh ấy tình cờ nhìn thấy một thiết bị đo ấn tượng tương tự trong nhà máy. Khi tìm hiểu kỹ hơn, anh nhận ra rằng đó là một sản phẩm khác của FARO. Anh ấy nói thêm, “Các đồng nghiệp của chúng tôi ở nhà máy 2 đã mua thiết bị trước đó để thực hiện kiểm tra kích thước trên bảng điều khiển. Nó thực sự đã được đặt ở đó khá lâu, nhưng vì nó chỉ được sử dụng trong nhà máy 2 nên không ai trong chúng tôi ở nhà máy 1 biết được công cụ này đo lường hiệu quả như thế nào”.

“Các đối thủ của chúng tôi đã sử dụng thiết bị quét 3D từ lâu”, anh tiếp tục, “khách hàng của chúng tôi ở Châu Âu sẽ yêu cầu dữ liệu quét 3D bất cứ khi nào họ gặp bất kỳ vấn đề nào về chất lượng. Tôi nhận ra rằng những kỳ vọng tổng thể về đảm bảo chất lượng ở cả Hàn Quốc và thị trường toàn cầu đã chuyển từ phương pháp 2D trước đây lên một cấp độ hoàn toàn mới dựa trên các thiết bị đo 3D”.

Calsonic Kansei Hàn Quốc tin rằng công nghệ đo quét laser 3D đã trở thành nền tảng để họ đảm bảo sự phù hợp của sản phẩm với các tiêu chuẩn đảm bảo chất lượng toàn cầu.

Sau đó, nhóm quản lý chất lượng đã bắt đầu quá trình mua sắm thiết bị đo mới. Ngoài kinh nghiệm của nhóm, phó trưởng phòng cũng đã chứng kiến hiệu suất vượt trội của các thiết bị đo 3D FARO tại Busan Techno Park. Mặc dù FARO đương nhiên là lựa chọn hàng đầu của họ, nhưng họ vẫn để ngỏ các lựa chọn của mình bằng cách khám phá các lựa chọn thay thế tiềm năng khác.

Trong quá trình nghiên cứu của họ, Calsonic Kansei Korea được biết rằng trụ sở chính tại Nhật Bản cũng đã sử dụng các thiết bị FARO. Cho rằng các đối tác Nhật Bản của họ đã thực hiện các quy trình lựa chọn rất nghiêm ngặt, nhóm nghiên cứu cảm thấy rằng việc trụ sở chính lựa chọn sử dụng thiết bị FARO là dấu hiệu cho thấy chất lượng sản phẩm của nhà cung cấp. Vì tất cả những lý do đó, nhóm nghiên cứu tại Hàn Quốc đã mua máy đo 3D FARO ScanArm mà không cần do dự gì nữa.

Calsonic Kansei Hàn Quốc đã lựa chọn máy đo quét laser FARO ScanArm cho khả năng đo tiếp xúc cũng như các chức năng quét laser của nó. FARO ScanArm hoàn hảo cho nhu cầu của công ty, vì nó vừa có thể quét laser 3D vừa có thể thực hiện các phép đo kiểu tiếp xúc tùy theo yêu cầu đo kiểm

Hiệu quả công việc được cải thiện hơn 5 lần

FARO ScanArm với thiết kế cánh tay robot vô cùng linh hoạt, cho phép nó chuyển động dễ dàng để thực hiện các phép đo chạm hoặc quét laser 3D trên các đối tượng mục tiêu. Trong vài giây, FARO ScanArm thu được dữ liệu đám mây tọa độ điểm bao gồm hàng triệu điểm.

FARO ScanArm với thiết kế cánh tay robot vô cùng linh hoạt, cho phép nó chuyển động dễ dàng để thực hiện các phép đo chạm hoặc quét laser 3D trên các đối tượng mục tiêu. Trong vài giây, FARO ScanArm thu được dữ liệu đám mây tọa độ điểm bao gồm hàng triệu điểm.

Kể từ khi giới thiệu FARO ScanArm, phó trưởng bộ phận nhóm quản lý chất lượng của Calsonic Kansei Hàn Quốc đã báo cáo hiệu quả công việc tăng gấp 5 lần. Anh tiết lộ, “Trung bình, các thiết bị FARO được sử dụng khoảng hai giờ mỗi ngày, năm ngày một tuần, không bao gồm cuối tuần. Những gì sẽ mất một ngày với CMM cố định giờ đã hoàn thành trong vòng 2 giờ, tức hiệu quả tăng gấp 5 lần”.

Rõ ràng là các thiết bị đo 3D của FARO đã giúp cải tiến đáng kể đối với quy trình và mang đến hiệu quả cho cả công ty.

-

Cải thiện đáng kể quy trình làm việc và đo lường

Trước đây, quá trình kiểm tra mất nhiều thời gian và cũng rất tẻ nhạt, vì kỹ thuật viên phải đo từng phần một với nhiều dụng cụ đo khác nhau, chưa kể đến những khó khăn trong việc đo lường những phần phức tạp.

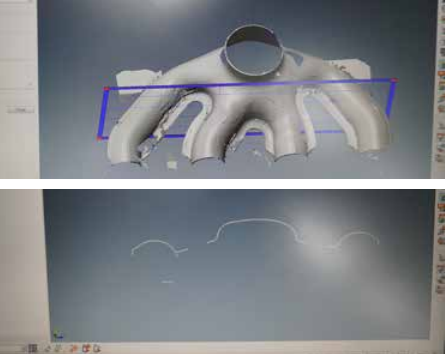

Với máy đo FARO ScanArm, các quy trình kiểm tra đã thay đổi hoàn toàn. Đối tượng mục tiêu có thể được quét hoàn toàn trong thời gian chỉ vài phút. Sau đó, tất cả dữ liệu, bao gồm cả các phép đo, được truyền đến phần mềm chuyên dụng. Dữ liệu mô hình 3D được tạo sau đó cho phép xác nhận ngay lập tức các phép đo chính xác, dù là chiều rộng, chiều cao, độ tròn hay mặt phỏng, trước khi chúng được so sánh với dữ liệu CAD. Tất cả việc kiểm tra giờ đây có thể được thực hiện một cách dễ dàng và nhanh chóng với FARO ScanArm.

-

Không còn kiểm tra phức tạp

Trước đây, một quy trình kiểm tra phức tạp kéo dài từ bốn đến năm giai đoạn phải được thực hiện: Đầu tiên, kiểm tra với CMM cố định, tiếp theo là kiểm tra chiều thứ nhất và thứ hai đối với các bộ phận không thể xác minh đầy đủ trong giai đoạn kiểm tra đầu tiên.

Bây giờ, quét bằng máy FARO ScanArm, tất cả những gì cần thiết để hoàn thành toàn bộ quy trình kiểm tra chỉ trong một lần quét laser, vì dữ liệu mô hình 3D được tạo ra trong vòng vài phút cho phép các kỹ thuật viên trực tiếp đưa ra kết luận. Quy trình kiểm tra trước đây trải rộng trên nhiều giai đoạn, nay đã được rút gọn trong một giai đoạn. Do đó, giảm đáng kể thời gian kiểm tra đo lường của kỹ thuật viên.

-

Không còn xung đột trong các phép đo

Trước đây, rất khó để xác định mức độ của các khe hở trên các sản phẩm hàn, ngay cả khi hình dạng của từng sản phẩm đã được xác minh trong phòng kiểm tra. Do đó, các sản phẩm hàn vượt quá phạm vi dung sai cho phép đôi khi không bị phát hiện. Sự cố này hiện đã được giải quyết bởi FARO ScanArm, vì nó cung cấp các phép đo không có lỗi và cung cấp hình dạng 3D của các sản phẩm hàn.

Trong trường hợp các bộ phận được ép có bề mặt không bằng phẳng, rất khó để có được tọa độ X, Y, Z chính xác với CMM cố định. Giờ đây, chỉ cần kiểm tra mặt cắt của dữ liệu mô hình được tạo bởi FARO ScanArm, các phép đo độ nhấp nhô của các bộ phận cần xử lý có thể được xác định ngay với độ chính xác rất cao. Do đó, kỹ thuật viên có thể tiến hành một tập hợp các phép đo chính xác thay vì các ước tính trước đây. Những cải tiến như vậy đã loại bỏ những xung đột trong những phép đo khác nhau. Quá trình làm việc cũng được đẩy nhanh đáng kể.

-

Cùng phát triển với các đối tác

Trước đây, các vấn đề tiềm ẩn sẽ chỉ được xác định sau khi các bộ phận đã qua xử lý được đưa vào dây chuyền sản xuất. Nếu có vấn đề, nhà cung cấp sản phẩm đó sẽ được thông báo. Trên thực tế, các nhà cung cấp sẽ đạt được sản phẩm cuối cùng tương ứng với bản vẽ sau nhiều lần làm lại.

Tuy nhiên, giờ đây, bất kỳ sản phẩm đã qua xử lý nào nhận được từ nhà cung cấp đều có thể được kiểm tra ngay để phát hiện sự khác biệt thông qua quét tọa độ 3 chiều. Vì không cần phải đưa chúng vào dây chuyền sản xuất để nhận phản hồi, các nhà cung cấp giờ đây có thể sản xuất khuôn phù hợp với bản vẽ của họ một cách dễ dàng hơn.

Hiện tại, nhóm quản lý chất lượng của Calsonic Kansei Hàn Quốc đang sử dụng FARO ScanArm thường xuyên hơn 90% so với sử dụng CMM cố định. Đánh giá về sự cải thiện đáng kể trong hiệu quả công việc mà nhóm đã trải qua kể từ khi áp dụng các thiết bị đo FARO, Calsonic Kansei Hàn Quốc sẽ tiếp tục phát triển và thăng tiến với sự hỗ trợ của FARO.

Nguồn: A five-fold increase in measurement efficiency for automotive