Bốn nguyên tắc chính của thiết kế cho sản xuất bồi đắp (DfAM)

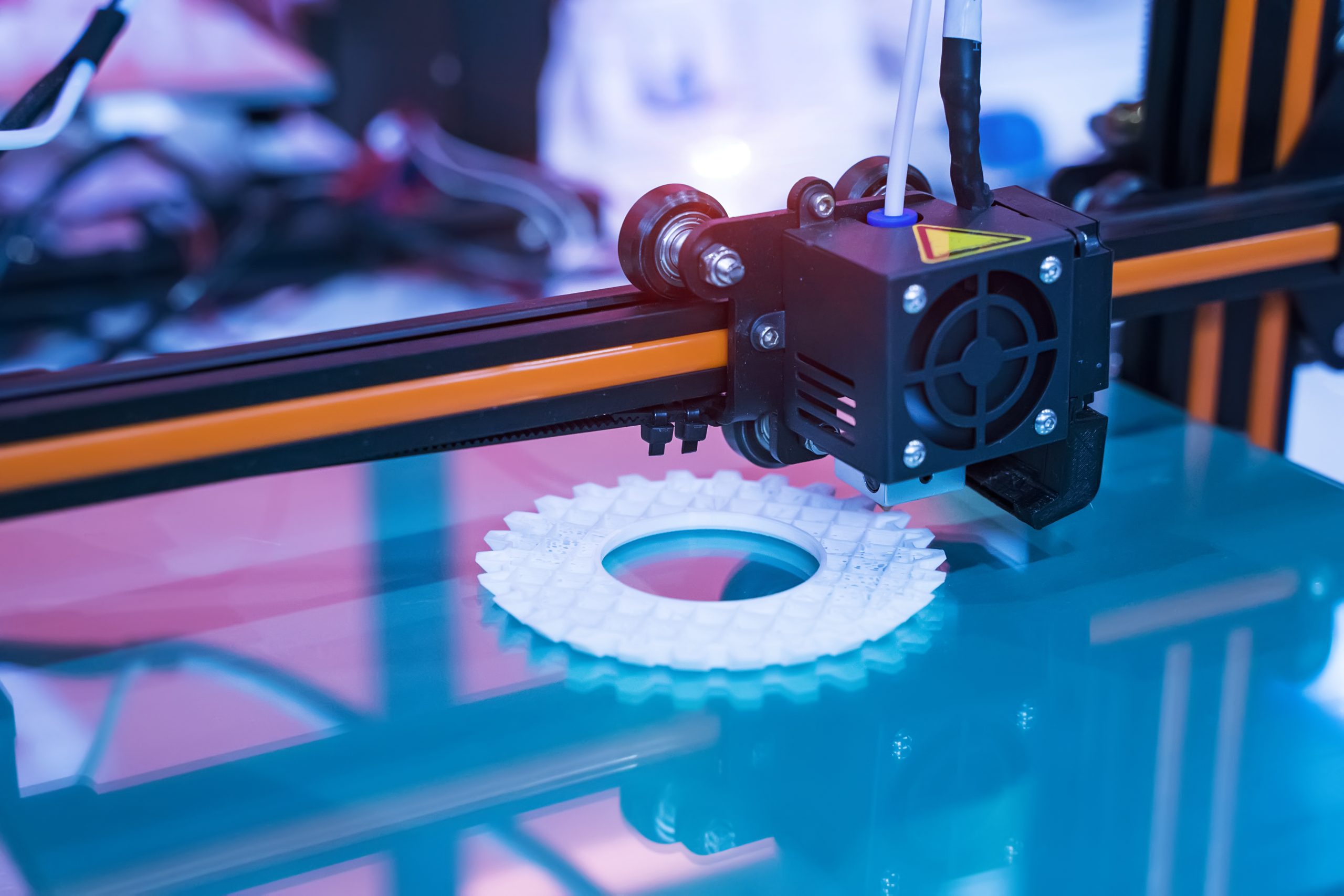

Thiết kế cho sản xuất bồi đắp (DfAM) là hoạt động thiết kế một bộ phận hoặc sản phẩm để sản xuất bằng phương pháp sản xuất bồi đắp hay in 3D. Khác với sản xuất truyền thống, quy trình thiết kế cho sản xuất bồi đắp cho phép các kỹ sư tự do sáng tạo hơn để tạo ra các bộ phận, sản phẩm có hình dạng, cấu tạo phức tạp hơn trong khi giảm trọng lượng và mức tiêu thụ nhiên liệu.

Mục tiêu của các nhà thiết kế cho sản xuất bồi đắp là giảm thiểu thời gian sản xuất, chi phí và rủi ro hỏng hóc trong quá trình chế tạo, đồng thời tối đa hóa chức năng và chất lượng của các bộ phận, sản phẩm. Dưới đây là bốn nguyên tắc chính trong thiết kế sản phẩm cho sản xuất bồi đắp. Hiểu các nguyên tắc này sẽ cho phép các nhà thiết kế tạo ra các thiết kế mới khai thác đầy đủ các ưu thế của in 3D và mang lại cho sản phẩm cơ hội tốt nhất để thành công về mặt thương mại.

1. Thiết kế phù hợp với mỗi quy trình sản xuất bồi đắp

Nguyên tắc này rất quan trọng, bởi có nhiều loại quy trình sản xuất bồi đắp khác nhau. Với mỗi quy trình khác nhau này lại có những đặc điểm riêng biệt về vật liệu, công nghệ, độ chính xác… quy định về độ phức tạp hình học cho sản phẩm, chi phí và quy mô sản xuất. Điều này khiến cho mỗi quy trình sản xuất bồi đắp lại có những yêu cầu khác nhau về thiết kế sản phẩm.

Để có thể thiết kế phù hợp với đúng quy trình sản xuất bồi đắp, bạn cần hiểu rõ ưu điểm và nhược điểm của các quy trình sản xuất bồi đắp và ứng dụng chúng cho các thiết kế bộ phận đang được tạo ra.

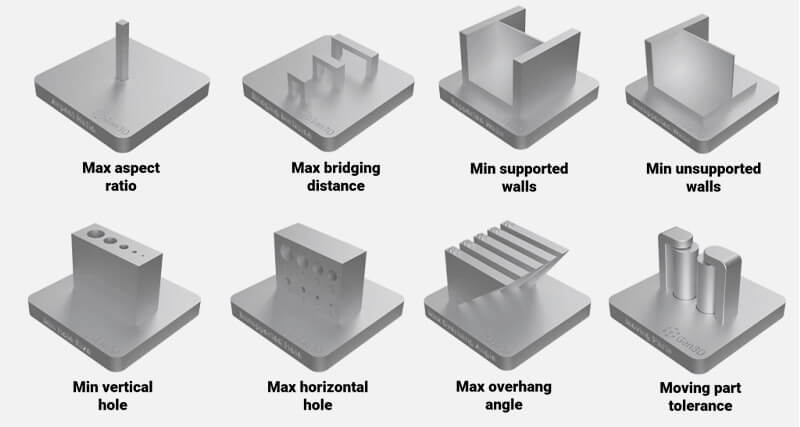

Một trong những yếu tố quan trọng khi thiết kế trong sản xuất bồi đắp là biết được giới hạn hình học của các quy trình, chẳng hạn như kích thước tính năng tối thiểu, góc nhô ra tối đa hay độ dày tối thiểu mà mỗi máy in 3D có thể tạo ra.

Việc hiểu cách áp dụng các yếu tố này là điều cần thiết để khai thác đầy đủ lợi ích của từng công nghệ sản xuất bồi đắp và phát huy tối đa hiệu suất của các bộ phận. Ví dụ nếu bạn đang thiết kế bộ phận cần tản nhiệt nhanh hoặc khả năng điện từ, thì việc giảm thiểu độ dày của bộ phận trong mức cho phép có thể giúp nó hoạt động hiệu quả hơn.

2. Thiết kế với tối thiểu vật liệu sử dụng

Nguyên tắc thứ hai trong bốn nguyên tắc thiết kế cho sản xuất bồi đắp là thiết kế để sử dụng tối thiểu vật liệu. Thông thường trong in 3D, chúng ta thường nghĩ rằng việc sử dụng tối thiểu vật liệu chỉ hữu ích trong các ngành công nghiệp đòi hỏi các thành phần có trọng lượng nhẹ. Tuy nhiên, việc sử dụng vật liệu trong in 3D cũng liên quan đến thời gian sản xuất và chi phí in.

Nếu bạn đang thiết kế một bộ phận để sản xuất bằng in 3D, thì bạn nên cố gắng sử dụng lượng vật liệu cần thiết tối thiểu để in thành công bộ phận đó. Điều quan trọng cần nhớ là vật liệu được sử dụng trong bản in là sự kết hợp giữa vật liệu chính và vật liệu hỗ trợ. Bạn cần nắm vững các phương pháp thiết kế cho phép bạn giảm thiểu mức sử dụng vật liệu trong các bộ phận mà vẫn đảm bảo tính kết cấu cho bộ phận đó.

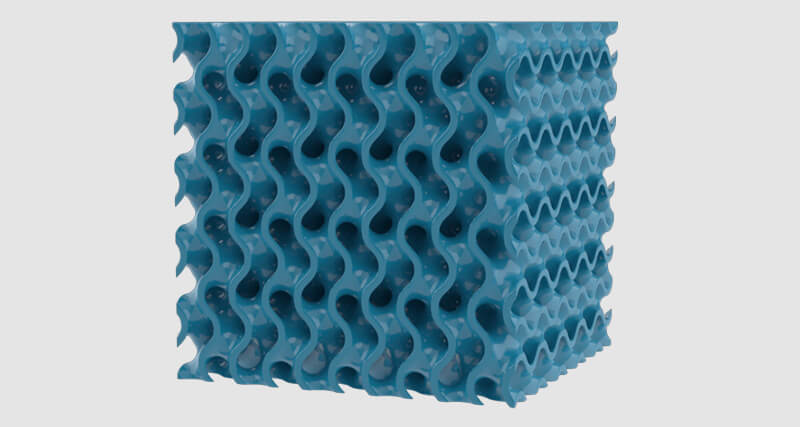

Ví dụ về nguyên tắc này là các thiết kế cấu trúc dạng lưới, chẳng hạn như cấu trúc gyroid trong hình dưới là một cách tuyệt vời để giảm lượng vật liệu sử dụng. Đồng thời, cấu trúc dạng lưới được sử dụng phù hợp cũng giúp điều chỉnh các đặc tính chức năng của các bộ phận, giúp cải thiện hiệu suất tổng thể.

Bạn cũng cần hiểu các kỹ thuật thiết kế để giảm thiểu vật liệu hỗ trợ, chẳng hạn các kỹ thuật sau:

- Thay đổi hướng in.

- Thiết kế hình học tự hỗ trợ.

- Thiết kế góc phù hợp.

- Chia bộ phận thành nhiều thành phần mà sau đó có thể lắp ráp lại.

3. Thiết kế giúp cải thiện chức năng

Thứ ba, chúng ta cần tối đa hóa các ưu thế mà sản xuất bồi đắp có thể mang lại, đó là thiết kế để giúp cải thiện chức năng, điều mà nhiều phương thức sản xuất cũ khó có thể làm được. Để khai thác ưu thế của sản xuất bồi đắp, chúng ta phải xem xét những gì có thể đạt được với quy trình này mà không thể đạt được với bất kỳ công nghệ nào khác.

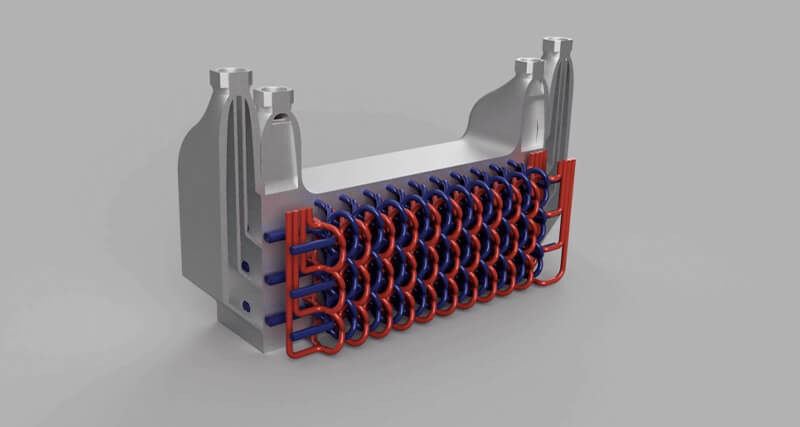

Một ví dụ trong nguyên tắc này là thiết kế bao gồm các kết cấu đường ống rỗng bên trong bộ phận với chức năng làm mát hoặc giữ ấm như trong hình trên. Những phương pháp tương tự như này là cách hiệu quả để khai thác lợi ích của sản xuất bồi đắp.

Thiết kế để cải thiện chức năng cho sản phẩm cũng cần thiết để chứng minh lợi thế kinh doanh của sản xuất bồi đắp. Nó cho phép tạo ra các sản phẩm đột phá với hiệu suất và hiệu quả sử dụng của sản phẩm được tăng cường.

4. Thiết kế cho việc hợp nhất các bộ phận

Nguyên tắc cuối cùng là thiết kế để có thể hợp nhất các bộ phận. Nhìn chung, một trong những lợi thế chính của sản xuất bồi đắp là khả năng hợp nhất các cụm bộ phận để giảm số lượng các thành phần lắp ráp với nhau, thậm chí trong một số trường hợp, nó có thể cho phép các bộ phận hợp nhất với nhau trong một khối duy nhất, cho phép hoàn thiện sản phẩm trong một lần in.

Một số lý do trả lời cho việc tại sao nên hợp nhất các bộ phận bao gồm giảm số lượng kết cấu hỗ trợ, giảm thời gian và chi phí lắp đặt, giảm rủi ro khi giao hàng hoặc sản phẩm lỗi thời.

Tuy nhiên, việc hợp nhất các bộ phận không phải là không có thách thức. Khi các bộ phận hợp nhất với nhau, đồng nghĩa là việc sửa chữa và bảo trì phải được cân nhắc cẩn thận. Là một nhà thiết kế, bạn cần phải cân bằng được giữa việc hợp nhất các bộ phận và việc bảo dưỡng, bảo trì và sửa chữa sản phẩm về sau này.

Nguồn: altair.com