Độ nhám bề mặt: Khái niệm, các thông số, tiêu chuẩn và cấp độ

Độ nhám bề mặt là một thước đo mức độ gồ ghề của bề mặt vật liệu, nó có thể được nhìn nhận một cách chủ quan thông quả cảm nhận (xúc giác) của con người. Độ nhám có vai trò quan trọng về mặt thẩm mỹ của sản phẩm (mức độ bóng đẹp của bề mặt sản phẩm), về khả năng tương tác của một vật thể với môi trường (chẳng hạn khả năng bị ăn mòn) và hiệu suất hoạt động của một bộ phận cơ khí. Trong bài viết này, hãy cùng Tinh Hà tìm hiểu các khái niệm và thông tin liên quan đến độ nhám bề mặt vật liệu.

Độ nhám bề mặt là gì?

Độ nhám bề mặt (hay gọi tắt là độ nhám) là một thành phần của mức độ hoàn thiện bề mặt (kết cấu bề mặt), được định nghĩa là những bất thường vốn có trong quá trình sản xuất. Trong đo lường, độ nhám bề mặt được định lượng bằng độ lệch theo phương của vectơ pháp tuyến của bề mặt thực so với dạng lý tưởng của nó. Bề mặt nhẵn mịn khi những sai lệch này nhỏ và ngược lại bề mặt gồ ghề khi những sai lệch này lớn.

Các thông số đặc trưng trong đo lường độ nhám bề mặt

Có 2 thông số quan trọng và phổ biến nhất để đo lường và đánh giá độ nhám của một bề mặt, đó là Ra và Rz.

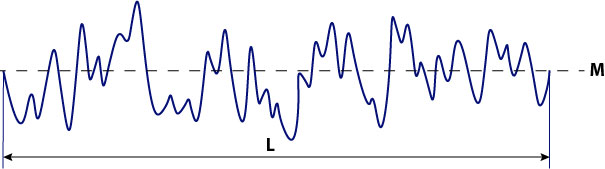

Ra – là độ nhám bề mặt trung bình – được tính bằng trung bình số học các giá trị tuyệt đối của độ lệch profin (hi) trong khoảng chiều dài chuẩn L.

Rz – là chiều cao tối đa trung bình giữa các đỉnh và đáy – được tính bằng trung bình số học các giá trị tuyệt đối của 5 đỉnh cao nhất (ti) và 5 đáy thấp nhất (ki) của profin trong khoảng chiều dài chuẩn L.

Cả hai thông số đo độ nhám Ra và Rz đều có đơn vị tính là micromet (µm). Trong đánh giá độ nhám, Ra và Rz được sử dụng riêng biệt, nghĩa là chỉ dùng một trong hai thông số để đánh giá mà không dùng đồng thời cả hai. Và cũng không có tỷ lệ quy đổi độ nhám Ra và Rz một cách chính xác.

Ngoài ra còn có các thông số độ nhám khác ít được sử dụng hơn mà bạn có thể tham khảo, bao gồm:

Rmax – chiều cao tối đa của profin – là khoảng cách theo chiều dọc giữa đỉnh cao nhất và đáy thấp nhất của profin trong khoảng chiều dài chuẩn L. Rmax thường được sử dụng trong việc đánh giá độ nhám bề mặt thô. Đơn vị tính là micromet (µm).

Rq – độ nhấp nhô profin – là căn bậc hai của trung bình số học các giá trị bình phương độ lệch profin trong khoảng chiều dài chuẩn L. Rq thể hiện cả độ nhám và độ gồ ghề của bề mặt. Đơn vị tính là micromet (µm).

Rp – độ cao trung bình các đỉnh – được tính bằng giá trị trung bình của độ cao các đỉnh nằm trên đường trung bình M trong khoảng chiều dài chuẩn L. Rp thể hiện mức độ thay đổi độ cao của profin. Đơn vị là micromet (µm).

Rv – độ sâu trung bình các đáy – được tính bằng giá trị trung bình của độ sâu các đáy nằm dưới đường trung bình M trong khoảng chiều dài chuẩn L. Rv thể hiện sự thay đổi độ sâu của các profin. Đơn vị là micromet (µm).

Các phương pháp đo độ nhám bề mặt

Có 3 phương pháp chính để đo độ nhám bề mặt là so sánh mẫu, dùng đầu dò tiếp xúc và đo quang học.

Phương pháp so sánh mẫu

Việc này thường được thực hiện bằng mắt dưới sự hỗ trợ của ánh sáng và kính lúp. Bề mặt cần đo độ nhám được so sánh với các mẫu bề mặt đã biết trước độ nhám, chủ yếu kiểm tra sự tương đồng giữa các đường vân trên bề mặt vật liệu sau quá trình gia công phay hoặc tiện.

Phương pháp này có ưu điểm là đơn giản, thực hiện nhanh chóng, ít tốn kém. Nhưng nhược điểm là độ chính xác không cao, cũng như chỉ áp dụng được trên các bề mặt cùng chất liệu và cùng phương pháp gia công.

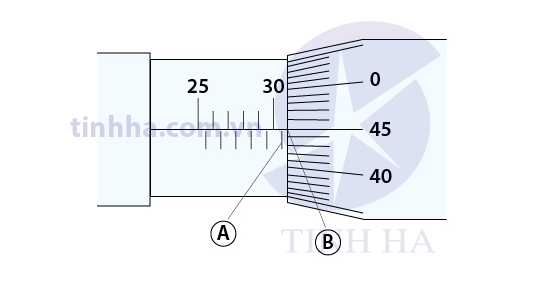

Phương pháp đo tiếp xúc bằng đầu dò

Phương pháp đo độ nhám này được thực hiện bằng cách dùng đầu đo (trên các máy đo độ nhám) tiếp xúc trực tiếp với bề mặt cần đo để không chỉ tính toán ra thông số độ nhám cần thiết mà còn ghi lại được hình dạng profin của bề mặt. Đầu đo độ nhám này có gắn kim đo cực nhạy để ghi được những thay đổi của mấp mô profin trong khoảng chỉ vài micromet.

Ưu điểm của phương pháp đo tiếp xúc này là có độ chính xác rất cao, quá trình đo diễn ra nhanh chóng, chỉ trong vài giây là đã có kết quả cần đo. Hạn chế của nó là khả năng kim đo bị hỏng cao nếu không sử dụng và bảo quản đúng cách, cũng như không phù hợp với các bề mặt có độ dẻo cao.

Phương pháp đo quang học

Đo độ nhám bằng phương pháp quang học chủ yếu được sử dụng dựa trên các máy quét laser. Chùm tia laser từ đầu quét sẽ thu thập các dữ liệu biên dạng của bề mặt cần đo, từ đó tính toán ra độ nhám của bề mặt. Phương pháp này thường được dùng để đo độ nhám trung bình cho cả một vùng lấy mẫu.

Do đây là một phương pháp đo không tiếp xúc nên ưu điểm đầu tiên của nó là không ảnh hưởng đến bề mặt cần đo, thứ hai là thực hiện được trên cả những bề mặt có độ mềm dẻo cao như bề mặt cao su chẳng hạn, và kết quả cũng có độ chính xác khá cao. Nhược điểm lớn nhất của phương pháp này có lẽ là chi phí đầu tư cho máy đo và kỹ năng cần đòi hỏi cao hơn đối với người thực hiện.

Tiêu chuẩn và cấp độ của độ nhám bề mặt

Độ nhám bề mặt được thống nhất theo các tiêu chuẩn ISO (Tiêu chuẩn quốc tế) và tại nước ta là TCVN (Tiêu chuẩn Việt Nam). Thực tế TCVN về độ nhám cũng được dựa trên ISO để đồng nhất các đánh giá với quốc tế.

Các Tiêu chuẩn Việt Nam về độ nhám gồm:

- TCVN 2511:2007: Đặc tính hình học của sản phẩm (GPS) – Nhám bề mặt: Phương pháp Profin – Các thông số của mẫu Profin

- TCVN 5707:2007: Đặc tính hình học của sản phẩm (GPS) – Cách ghi nhám bề mặt trong tài liệu kỹ thuật của sản phẩm

- TCVN 5120:2007: Đặc tính hình học của sản phẩm (GPS) – Nhám bề mặt: Phương pháp Profin – Thuật ngữ, định nghĩa và các thông số nhám bề mặt

Các tiêu chuẩn ISO mới nhất đã được cập nhật về độ nhám gồm ISO 12085:1996, ISO 21920:2021, ISO 16610-21:2011.

Theo TCVN và ISO thì độ nhám bề mặt được chia thành 14 cấp độ, dựa theo các thông số độ nhám Ra và Rz, được thể hiện trong bảng dưới đây:

| Chất lượng bề mặt | Cấp độ nhám | Ra (µm) | Rz (µm) | Chiều dài chuẩn L (mm) |

| Thô | 1 | 80 | 320 | 8 |

| 2 | 40 | 160 | ||

| 3 | 20 | 80 | ||

| 4 | 10 | 40 | 2.5 | |

| Bán tinh | 5 | 5 | 20 | |

| 6 | 2.5 | 10 | 0.8 | |

| 7 | 1.25 | 6.3 | ||

| Tinh | 8 | 0.63 | 3.2 | |

| 9 | 0.32 | 1.6 | 0.25 | |

| 10 | 0.16 | 0.8 | ||

| 11 | 0.08 | 0.4 | ||

| Siêu tinh | 12 | 0.04 | 0.2 | |

| 13 | 0.02 | 0.08 | 0.08 | |

| 14 | 0.01 | 0.05 |

Dựa theo bảng cấp độ nhám bề mặt trên, người kỹ thuật viên có thể đánh giá được chất lượng bề mặt của sản phẩm cần gia công, cũng như phương pháp gia công thô, bán tinh, tinh hay siêu tinh.

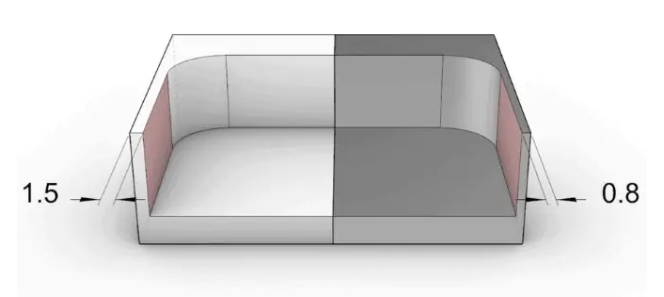

Ký hiệu độ nhám bề mặt trên bản vẽ

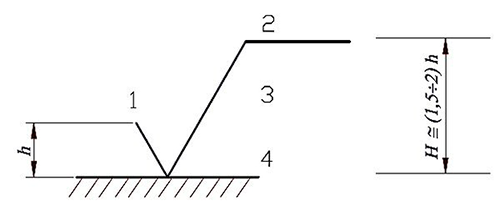

Theo TCVN và ISO, thông số độ nhám bề mặt trên bản vẽ được ký hiệu bằng hình chữ V bất đối xứng có ghi thông số độ nhám và/hoặc kèm theo phương pháp gia công.

Cách ghi ký hiệu độ nhám bề mặt trên bản vẽ thường được thể hiện như sau:

Có 4 vị trí để ghi các thông số và thông tin liên quan gồm:

1 – Ghi trị số độ nhám Ra hoặc Rz (thông số Rz luôn ghi kèm trị số, nếu không có Rz nghĩa là trị số độ nhám Ra)

2 – Ghi phương pháp gia công đặc biệt

3 – Ghi chiều dài chuẩn (nếu cần)

4 – Ghi hướng nhấp nhô của profin.

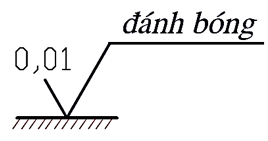

Ví dụ về một số ký hiệu độ nhám bề mặt trên bản vẽ kỹ thuật:

|

Ký hiệu độ nhám bề mặt với thông số Ra 2.5, không ghi phương pháp gia công. |

|

Ký hiệu độ nhám bề mặt với thông số Rz 10, không ghi phương pháp gia công. |

|

Ký hiệu độ nhám bề mặt với thông số Ra 0.01, phương pháp đánh bóng. |

Ngoài ra theo tiêu chuẩn công nghiệp Nhật Bản JIG thì ký hiệu độ nhám bề mặt được thể hiện bằng các hình tam giác ngược, gồm từ 1 đến 4 hình tam giác. Phía trên các ký hiệu tam giác ngược này có ghi thông số độ nhám, bên cạnh kèm theo chữ s là hiển thị cho Ry (chiều cao đỉnh tối đa), chữ z là hiển thị cho Rz, còn nếu không thì là Ra.

Về ký hiệu độ nhám bề mặt theo tiêu chuẩn JIG, các bạn có thể tham khảo thêm trong bảng dưới:

| Ra (µm) | Rz (µm) | Rzjis (µm) | Ký hiệu | Chất lượng bề mặt |

| 0.025 | 0.1 | 0.1 | Siêu tinh | |

| 0.25 | 0.2 | 0.2 | ||

| 0.1 | 0.4 | 0.4 | ||

| 0.2 | 0.8 | 0.8 | ||

| 0.4 | 1.6 | 1.6 | Tinh | |

| 0.8 | 3.2 | 3.2 | ||

| 1.6 | 6.3 | 6.3 | ||

| 3.2 | 12.5 | 12.5 | Bán tinh | |

| 6.3 | 25 | 25 | ||

| 12.5 | 50 | 50 | Thô | |

| 25 | 100 | 100 |

Các yếu tố ảnh hưởng đến độ nhám bề mặt

Ảnh hưởng từ quá trình gia công

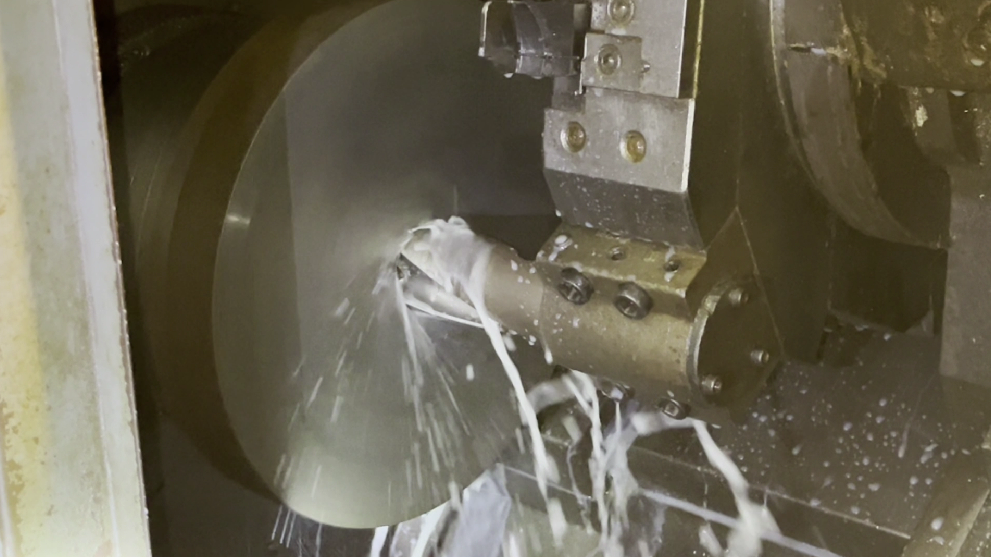

Các phương pháp gia công khác nhau như tiện, phay, xọc, mài, doa, cắt dây… sẽ đem lại bề mặt có độ nhám khác nhau. Chẳng hạn tiện đem lại bề mặt có độ nhám thấp hơn phay, còn mài thì còn đem lại độ nhám bề mặt thấp hơn nữa.

Chế độ cắt gồm tốc độ cắt, bước tiến dao, độ sâu cắt cũng đều ảnh hưởng đến độ nhám bề mặt. Ví dụ như khi độ sâu cắt càng lớn thì khả năng độ nhám càng cao hơn. Do đó nên gia công thô, gia công bán tinh, gia công tinh hay siêu tinh với các chế độ cắt khác nhau đều mang đến thông số độ nhám khác nhau.

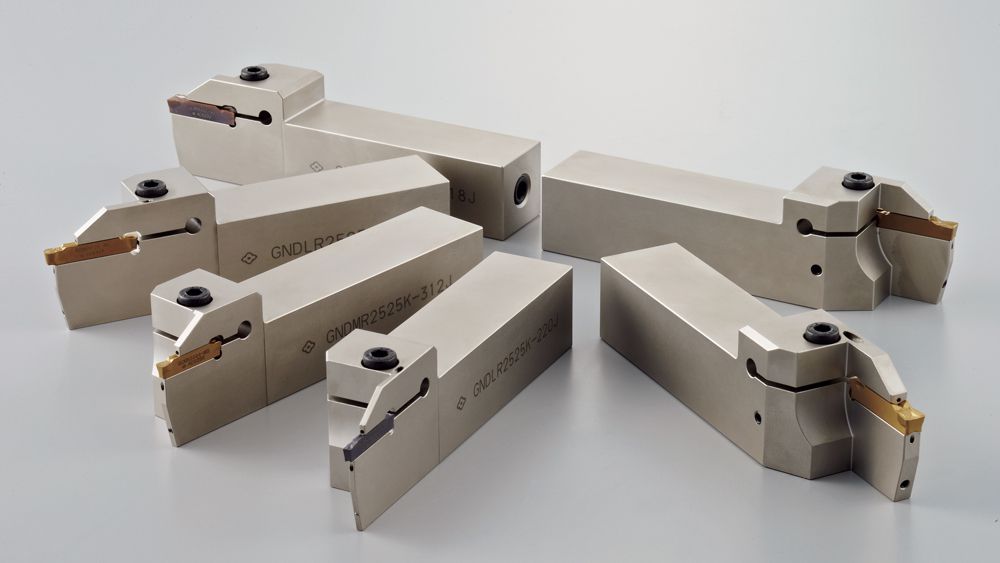

Loại dụng cụ cắt được sử dụng và kích thước hình học của lưỡi cắt cũng ảnh hưởng đến thông số độ nhám. Độ cứng, độ sắc nét của lưỡi cắt càng cao thì độ nhám càng thấp.

Ngoài ra chất liệu, độ cứng, thành phần hóa học của phôi vật liệu; cách sử dụng dầu tưới nguội và kỹ năng của người thợ vận hành gia công cũng sẽ ảnh hưởng đến độ nhám của bề mặt vật liệu được gia công.

Ảnh hưởng từ máy gia công

Độ chính xác của máy gia công, độ cứng vững của máy, khả năng hạn chế rung động và các khả năng hoạt động khác của máy gia công đều có ảnh hưởng đến độ nhám bề mặt vật liệu được gia công. Máy càng kiểm soát độ rung tốt, càng giảm rung động thì độ nhám càng thấp.

Ảnh hưởng từ môi trường

Những yếu tố từ môi trường như nhiệt độ, độ ẩm… cũng tác động một phần nhỏ đến độ nhám bề mặt.

Những ảnh hưởng của độ nhám bề mặt tới chất lượng sản phẩm

Độ nhám bề mặt rất quan trọng trong các chi tiết cơ khí, đặc biệt là các chi tiết tiếp xúc nhau trong các bộ phận chuyển động. Cụ thể độ nhám sẽ ảnh hưởng đến những yếu tố sau của sản phẩm:

- Khả năng chống mài mòn: độ nhám của bề mặt liên quan đến khả năng chống mài mòn do tiếp xúc và do hóa chất, độ nhám càng cao càng dễ bị ăn mòn.

- Tính chất cơ lý của bộ phận: độ nhám là yếu tố ảnh hưởng đến hệ số ma sát, khả năng chịu lực và độ bền của sản phẩm; độ nhám cao dễ sinh nhiệt khi cọ xát và gây ra các vết nứt gãy trên bề mặt.

- Khả năng bôi trơn của bề mặt: độ nhám càng thấp thì càng dễ bôi trơn.

- Khả năng bám dính của bề mặt: bề mặt càng nhẵn với độ nhám thấp có khả năng bám dính cao hơn khi sơn phủ.

- Khả năng phản xạ ánh sáng: bề mặt càng bóng mịn thì phản xạ ánh sáng càng tốt.

Tất cả những ảnh hưởng trên của độ nhám bề mặt đều liên quan trực tiếp đến hiệu suất, khả năng hoạt động và độ bền của các bộ phận cơ khí. Đồng thời nó cũng liên quan đến yêu cầu về thẩm mỹ và độ an toàn của các sản phẩm.

Những phương pháp để cải thiện độ nhám bề mặt

Để cải thiện độ nhám bề mặt, dưới đây là các phương pháp để áp dụng:

- Lựa chọn phương pháp gia công phù hợp.

- Lựa chọn dụng cụ cắt phù hợp và có chất lượng cao.

- Áp dụng chế độ cắt hợp lý.

- Sử dụng dầu tưới nguội trong quá trình gia công.

- Kiểm soát tốt các rung động và độ đảo của dụng cụ cắt.

- Đảm bảo hoạt động của máy móc đều đáp ứng yêu cầu.

- Kiểm soát tốt điều kiện môi trường.

Tổng kết

Độ nhám bề mặt là một thông số rất quan trọng trong sản xuất, chế tạo. Trong thực tế việc kiểm soát độ nhám phù hợp được ứng dụng trong hầu hết các ngành công nghiệp như gia công linh kiện cơ khí, chế tạo máy móc, sản xuất đồ gia dụng, ô tô, hàng không – vũ trụ…

Để lựa chọn các giải pháp kiểm soát độ nhám bề mặt chi tiết kim loại trong gia công cơ khí cũng như các giải pháp đo lường độ nhám, các bạn có thể liên hệ với Tinh Hà để được hỗ trợ nhiều thông tin hơn.