Đúc Áp Lực Là Gì? Quy Trình Thực Hiện & Ưu Nhược Điểm

Trong các ngành công nghiệp khác nhau, đúc áp lực là một trong số những quy trình sản xuất được sử dụng phổ biến. Rất nhiều những thiết bị, sản phẩm được chúng ta sử dụng hàng ngày được sản xuất thông qua quy trình công nghệ này, chẳng hạn như đồ chơi của con bạn, bồn rửa trong nhà bếp, hộp số động cơ. Trong bài viết này, hãy cùng Tinh Hà tìm hiểu chi tiết về phương pháp đúc áp lực.

1. Đúc áp lực là gì?

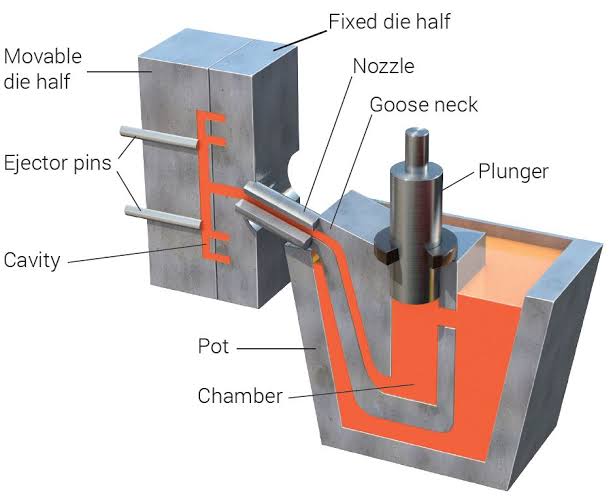

Đúc áp lực là quá trình sản xuất liên quan đến việc đúc kim loại dưới tốc độ và áp suất cao. Quá trình này bao gồm việc dùng nhiệt độ cao để chuyển kim loại rắn thành dạng nóng chảy của chúng. Sau đó, kim loại hóa lỏng được định hình lại trong điều kiện áp suất cao. Quá trình này đã được áp dụng từ rất lâu, bắt đầu từ giữa thế kỷ 19 cho tới nay.

Vì kim loại ở dạng nóng chảy trong quá trình này, đúc khuôn thích hợp để sản xuất các bộ phận phức tạp về mặt hình học. Thiết bị cần thiết cho phương pháp này bao gồm một máy đúc khuôn với một lò nung lắp sẵn hoặc riêng biệt, nơi nguyên liệu kim loại thô được nung nóng thành chất lỏng. Kim loại thường là nhôm, kẽm hoặc đồng – về cơ bản là kim loại màu.

2. Các bước trong quy trình đúc áp lực

Trong đúc áp lực thì áp suất cao liên quan mật thiết trong quá trình này, về cơ bản có bốn bước liên quan như dưới đây.

Bước 1: Chuẩn bị khuôn

Đầu tiên, lòng khuôn phải đảm bảo sạch, chất bôi trơn sẽ được xịt vào để hỗ trợ điều chỉnh nhiệt độ bên trong khuôn và dễ dàng tháo khuôn. Sau khi bôi trơn, khuôn sẵn sàng để sử dụng. Đóng khuôn.

Bước 2: Làm đầy

Sau khi đóng khuôn, kim loại nóng chảy được điền đầy vào khuôn dưới tốc độ và áp suất cao. Điều kiện áp suất cao được duy trì khi kim loại lỏng nhanh chóng nguội đi, định hình trong hình dạng lòng khuôn.

Tùy thuộc vào kim loại được sử dụng, bộ phận điền đầy vật liệu vào khuôn có thể là buồng nóng hoặc buồng lạnh. Với máy đúc buồng nóng, kim loại được giữ trong thân máy, sau đó được hút vào buồng và bơm vào khuôn bằng pistion phun. Các bộ phận của máy tiếp xúc liên tục với kim loại nóng chảy.

Trong quá trình đúc buồng lạnh, kim loại trước tiên được nấu chảy trong một lò trung tâm và chuyển sang lò ủ, sau đó được rót vào xilanh và bơm vào khuôn.

Bước 3: Làm mát

Khuôn được nhúng vào (hoặc xịt với) nước để làm mát nhanh chóng.

Bước 4: Đẩy ra

Khi khuôn nguội, mở khuôn để đẩy sản phẩm ra. Một khuôn có thể chứa nhiều hơn một khoang khuôn. Mỗi khoang sẽ tạo ra một vật đúc riêng lẻ.

3. Ưu điểm của quy trình đúc áp lực

Có rất nhiều lợi ích mà các nhà sản xuất có được khi sử dụng kỹ thuật đúc áp lực. Các nhà sản xuất cần biết những lợi ích này vì chúng hỗ trợ cho việc ra quyết định trong quá trình sản xuất. Một số ưu điểm bao gồm:

- Đúc áp lực cho phép quá trình sản xuất trơn tru, dễ dàng và nhanh chóng.

- Đây là quy trình hiệu quả cao giúp giảm yêu cầu về những hoạt động sản xuất thứ cấp khác.

- Sản phẩm đúc khuôn có khả năng tái tạo cao. Cho phép sản xuất hàng loạt các bản sao chính xác và mang lại sự độc đáo.

- Các chi tiết phức tạp về mặt hình học rất dễ chế tạo với độ chính xác cao.

- Chất lượng bề mặt của sản phẩm có độ hoàn thiện bề mặt vượt trội, tính đồng nhất cao, giảm chi phí cho việc hoàn thiện bề mặt.

- Các sản phẩm trong đúc áp lực có tính chất cơ học tối ưu, độ bền cao.

4. Nhược điểm của quá trình đúc áp lực

Một quy trình sản xuất với những ưu điểm cũng sẽ có những hạn chế. Một số nhược điểm của đúc áp lực là:

- Đúc áp lực giới hạn ở những kim loại và hợp kim có nhiệt độ nóng chảy tương đối thấp. Do đó, phương pháp này không lý tưởng cho các hợp kim như thép có nhiệt độ nóng chảy cao.

- Quá trình sản xuất này tương đối tốn kém đối với các công ty sản xuất quy mô nhỏ.

- Không lý tưởng cho các chi tiết kích thước lớn.

- Nếu không thực hiện các biện pháp phòng ngừa thích hợp, không khí có thể bị cuốn vào lòng khuôn, dẫn đến hiện tượng rỗ sản phẩm.

5. Ứng dụng của đúc áp lực

Đúc áp lực lý tưởng để chế tạo các bộ phận có kích thước vừa và nhỏ với các chi tiết phức tạp. Nó thường được sử dụng để đúc các sản phẩm công nghiệp và thương mại như vòi nước, ô tô, đồ sứ cứng, bồn rửa, bánh răng,… Với điều kiện các bộ phận kim loại không quá lớn, đúc áp lực là lựa chọn lý tưởng của bạn.

6. Chi phí sản xuất và dụng cụ

Tổng chi phí đúc áp lực bao gồm nhân công và thiết bị. Vì quá trình này đòi hỏi ít lao động hơn, nên chi phí phần lớn thuộc về thiết bị và các dụng cụ cần thiết để thực hiện quá trình này. Để đúc áp lực có độ chính xác cao, chi phí cho thiết bị, dụng cụ thường tương đối cao. Trong thực tế, chúng được xếp vào hàng cao nhất trong các quy trình sản xuất công nghiệp.

Trong quá trình đúc áp lực, các thành phần thép của khuôn rất dễ bị hao mòn, nhất là các cạnh vuông sắc. Các chi tiết nhỏ cũng có xu hướng mất đi độ sắc nét. Tất cả những điều này làm tăng thêm chi phí dụng cụ. Để giảm chi phí cho thiết bị đúc áp lực, cách tốt nhất là đơn giản hơn thiết kế sản phẩm của bạn.

7. Khuôn của đúc áp lực

- Khuôn đúc áp lực tương đối dày để chống biến dạng và nứt bởi thường xuyên chịu tác động của áp lực cao.

- Khuôn đúc áp lực cần phân tán áp suất cao của dòng vật liệu, bởi vậy cửa của nó khác với cửa của khuôn ép phun.

- Khoang của khuôn đúc áp lực sẽ đạt đến nhiệt độ rất cao (tới 400 độ C) trong quá trình đúc, nó không cần phải làm nguội.

- Dụng cụ đúc áp lực thường bị ăn mòn cao, vì vậy bề mặt của nó phải được xử lý kỹ.

- Để thoát khí ra khỏi khuôn đúc áp lực, cần khe thoát khí và túi thu xỉ. Trong khi khuôn ép phun chỉ cần chốt đẩy và bề mặt phân chia.

8. Tổng kết

Trên đây là những thông tin về phương pháp và quá trình đúc áp lực trong sản xuất công nghiệp. Hy vọng với bài viết này, các bạn sẽ hiểu hơn về đúc áp lực và biết cách lựa chọn nó cho đúng với yêu cầu sản xuất của bạn. Các bạn có thể đọc thêm nhiều bài viết khác của chúng tôi tại website tinhha.com.vn này. Đồng thời nếu cần tìm mua các dụng cụ gia công và thiết bị đo lường cơ khí, các bạn cũng có thể liên hệ ngay với chúng tôi.