Đúc là gì? Ưu nhược điểm các loại phương pháp đúc khác nhau

Đúc vẫn luôn là một trong những phương pháp sản xuất có nhiều lợi thế trong nền công nghiệp yêu cầu về độ phức tạp và chất lượng của các sản phẩm ngày càng cao. Nhưng bạn có biết có rất nhiều những phương pháp đúc khác nhau và với bài viết này, có thể sẽ giúp bạn lựa chọn được phương pháp đúc phù hợp với yêu cầu sản xuất của bạn.

Đúc là gì?

Đúc là quy trình sản xuất tạo ra các bộ phận kim loại có hình dạng mong muốn bằng cách đổ kim loại nóng chảy vào khuôn và khi kim loại đông cứng, nguội đi đến nhiệt độ phòng chúng ta thu được vật đúc có hình dạng giống với tạo hình của lòng khuôn.

Quy trình đúc có thể sản xuất các bộ phận kim loại đẳng hướng với số lượng lớn, nên phù hợp để sản xuất hàng loạt. Sản phẩm đúc được đánh giá là có độ bền cao và để đáp ứng các yêu cầu cụ thể của người dùng, có nhiều phương pháp đúc khác nhau tùy theo vật liệu và loại khuôn được sử dụng.

Các loại phương pháp đúc khác nhau

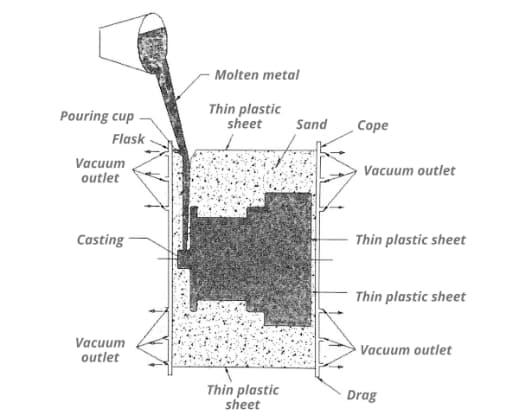

1. Đúc cát

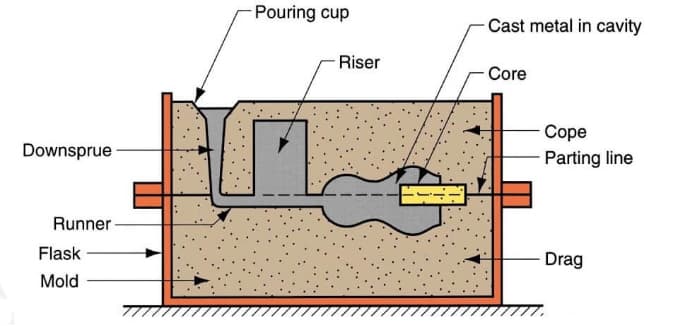

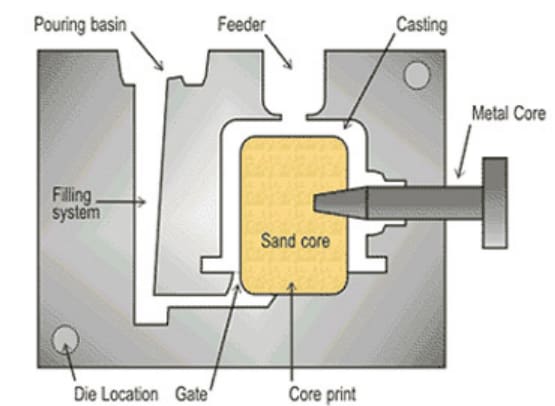

Phương pháp đúc này sử dụng khuôn được làm từ vật liệu cát với các thành phần hỗ trợ gồm chất kết dính, phụ gia và hợp chất sơn khuôn. Nền cát được sử dụng có thể là cát tự nhiên hoặc cát tổng hợp. Các loại cát được dùng phổ biến là cát silic, cát olivin, cát cromit, cát zircon, cát chamotte.

Khuôn cắt có 2 phần, gồm nửa trên (cope) và nửa dưới (drag). Kim loại nóng chảy được đổ vào lòng khuôn và để nguội lại tạo thành hình dạng sản phẩm. Sau đó khuôn được mở ra, sản phẩm được cắt gọt bớt những phần kim loại thừa để tạo ra sản phẩm hoàn thiện sau cùng. Khuôn cát là loại khuôn chỉ sử dụng được một lần.

Đúc cát là phương pháp đa năng có thể sử dụng để đúc bất kỳ hợp kim nào, bao gồm cả sắt thép và kim loại màu. Nó được sử dụng rộng rãi để sản xuất hàng loạt các sản phẩm trong công nghiệp như khối động cơ, đầu xi lanh, trục khuỷu, cánh tuabin,.…

| Ưu điểm | Nhược điểm |

| – Tương đối rẻ về mặt chi phí sản xuất, đặc biệt là trong sản xuất khối lượng thấp.

– Thuận tiện để chế tạo các bộ phận lớn. – Phù hợp cho nhiều loại kim loại khác nhau. – Khả năng tái chế. – Đáp ứng với cả những kim loại có nhiệt độ nóng chảy cao như thép, titan. |

– Độ chính xác thấp hơn so với các phương pháp khác.

– Các sản phẩm trong đúc cát sau khi tạo ra có bề mặt thô ráp và cần phải gia công hậu kỳ để đạt được chất lượng yêu cầu. – Khó sử dụng phương pháp này với các sản phẩm có yêu cầu cao về độ chính xác thông số kích thước và trọng lượng sản phẩm. |

2. Đúc trọng lực

Trong quy trình này, kim loại nóng chảy được rót trực tiếp vào lòng khuôn dưới tác động của trọng lực. Sản phẩm được hoàn thiện khi kim loại nguội và đông cứng lại trong lòng khuôn. Quá trình đúc trọng lực hoạt động theo phương pháp tiếp cận từ dưới lên để lấp đầy khuôn, không sử dụng khí nén, chân không hay lực ly tâm.

Khuôn đúc trọng lực thường được làm bằng thép hoặc than chì và nó có thể được tái sử dụng nhiều lần. Khuôn có thể được cấu tạo theo cách mở dọc hoặc ngang và có thể được đặt nghiêng một góc nhằm kiểm soát việc đổ đầy kim loại để có được độ phủ tốt hơn. Đúc trọng lực phù hợp nhất với các vật liệu như hợp kim chì, kẽm, nhôm, magie, đồng thau và gang.

Phương pháp đúc trọng lực có khả năng kiểm soát quá trình oxy hóa và sinh bọt khí tốt hơn đúc khuôn cát, điều này giúp sản phẩm giảm thiểu rỗ khí và tạp chất, tạo ra sản phẩm có cơ tính tốt hơn. Nhiều loại bộ phận công nghiệp khác nhau được chế tạo bằng đúc trọng lực như bánh răng, vỏ hộp số, ống nối, vành xe, piston động cơ,…

| Ưu điểm | Nhược điểm |

| – Chất lượng bề mặt sản phẩm tốt hơn do quá trình đông đặc nhanh chóng.

– Sản phẩm đúc có độ chính xác cao và dung sai chặt chẽ. – Khuôn có thể tái sử dụng nhiều lần giúp giảm thời gian và chi phí sản xuất. – Các sản phẩm đúc có tính chất cơ học tốt. – Cho phép sản xuất các sản phẩm có thành mỏng. |

– Khó khăn khi đúc các bộ phận có hình dạng phức tạp.

– Chi phí sản xuất khuôn mẫu cao hơn. – Cơ chế đẩy để lấy vật đúc ra khỏi khuôn đôi khi để lại vết lõm trên sản phẩm. |

3. Đúc áp lực

Đúc áp lực là phương pháp đúc kim loại được thực hiện dưới tốc độ và áp suất cao. Trong phương pháp này, kim loại màu được sử dụng là chủ yếu như kẽm, thiếc, đồng và nhôm. Áp suất cao được duy trì trong suốt quá trình bơm nhanh kim loại lỏng để tránh kim loại bị cứng. Khuôn đúc áp lực sẽ được phủ một lớp chất bôi trơn để có thể tái sử dụng được nhiều lần sau khi đã tách vật đúc.

Có hai kiểu đúc áp lực là đúc áp lực thấp và đúc áp lực cao. Khuôn đúc áp lực cao được sử dụng phổ biến với các sản phẩm có hình dạng phức tạp đòi hỏi độ chính xác cao. Còn với khuôn đúc áp lực thấp thì phù hợp hơn với các bộ phận lớn và đơn giản.

Phương pháp đúc áp lực khác với đúc trọng lực ở quá trình đổ đầy khuôn. Trong đó đúc áp lực bơm kim loại nóng chảy ở áp suất cao vào khuôn. Kim loại nóng chảy sau đó đông đặc nhanh chóng để tạo ra sản phẩm mong muốn.

| Ưu điểm | Nhược điểm |

| – Độ chính xác và dung sai kích thước cao.

– Hiệu quả sản xuất cao với chất lượng sản phẩm tốt. – Giảm yêu cầu gia công sau đúc. – Kim loại được làm nguội nhanh liên quan đến tốc độ sản xuất nhanh hơn. – Quá trình đúc áp lực có thể hoạt động trong nhiều giờ mà không cần phải thay thế khuôn. |

– Chi phí công cụ tương đối cao.

– Chỉ phù hợp với kim loại có nhiệt độ nóng chảy thấp như kim loại màu. – Khó đảm bảo tính chất cơ học của sản phẩm nên không sử dụng được cho các chi tiết kết cấu. – Yêu cầu vốn đầu tư lớn cho hệ thống hoàn chỉnh. |

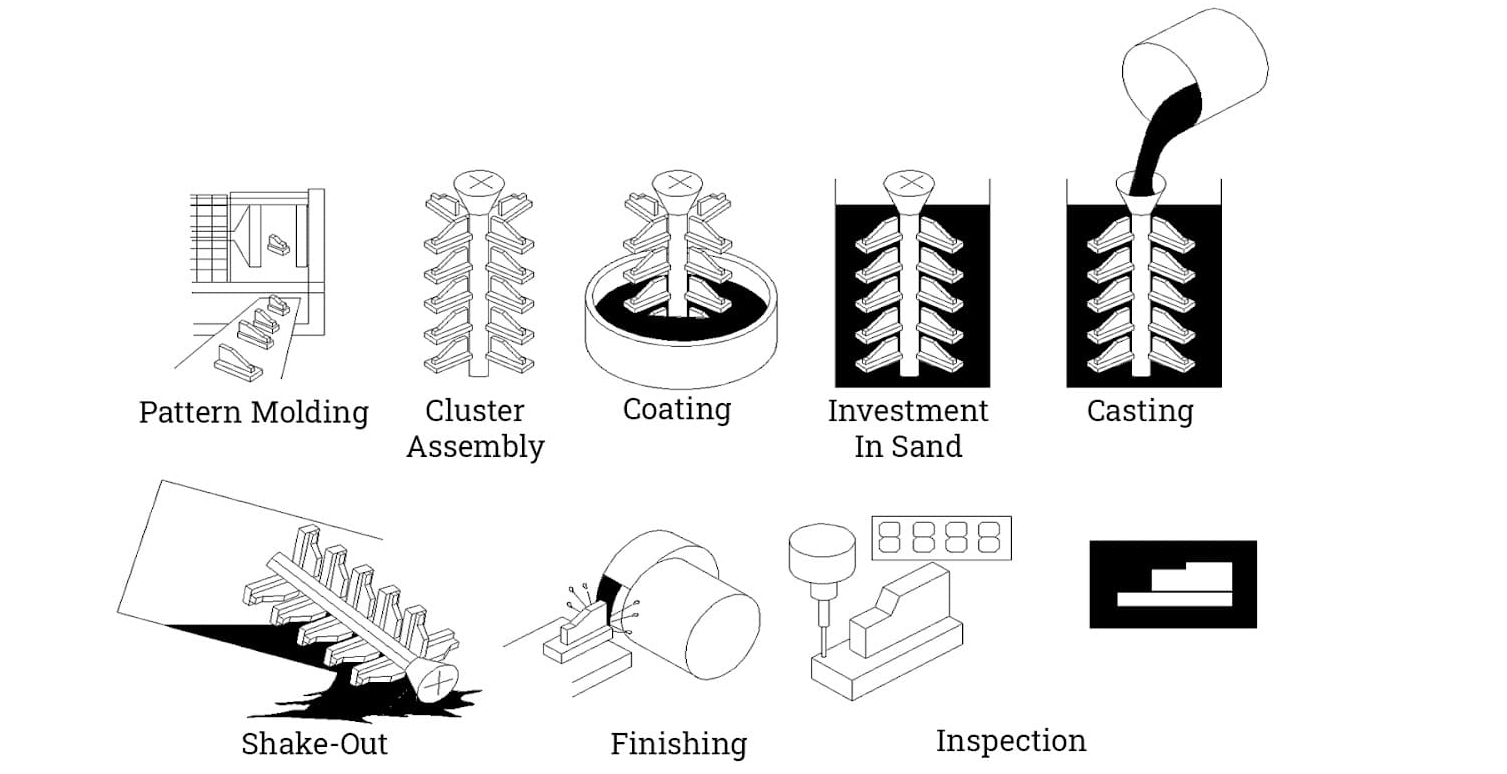

4. Đúc mẫu chảy

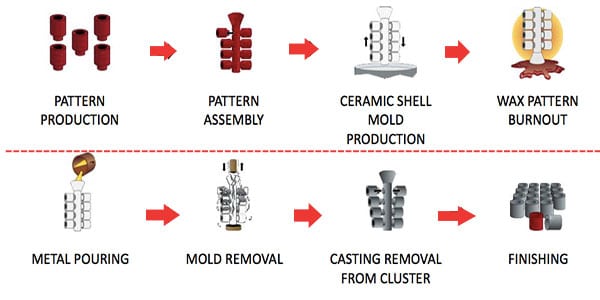

Đúc mẫu chảy là quá trình đúc có sử dụng mẫu sáp với tạo hình của sản phẩm cần đúc để tạo hình khuôn bằng vật liệu chịu nhiệt, chủ yếu là bằng hỗn hợp gốm. Mẫu sáp sau khi được làm tan chảy và thoát hết ra ngoài để lại lòng khuôn có hình dạng của mẫu vật cần đúc. Sau đó kim loại nóng chảy được đổ vào khuôn để tạo ra sản phẩm mong muốn. Khuôn đúc mẫu chảy là loại được dùng một lần, phần sáp tạo mẫu có thể được tái sử dụng để tạo ra các mẫu khác.

Đúc mẫu chảy là một phương pháp tốn kém và đòi hỏi nhiều công đoạn cũng như nhân công. Nó có thể được sử dụng để sản xuất các sản phẩm có thành mỏng hay có độ phức tạp như bánh răng, cốp xe, đĩa xe máy hay nhiều loại phụ tùng khác trong công nghiệp.

| Ưu điểm | Nhược điểm |

| – Có thể đúc các bộ phận có thành mỏng, có độ phức tạp cao.

– Có độ chính xác và chất lượng bề mặt cao. – Giảm yêu cầu gia công sau đúc. – Phù hợp với nhiều loại vật liệu khác nhau, kể cả các hợp kim khó nóng chảy như thép không gỉ. |

– Chu kỳ sản xuất cao hơn do nhiều công đoạn.

– Chi phí sản xuất khuôn mẫu cao hơn. – Yêu cầu chế tạo khuôn mới cho mỗi chu kỳ đúc. |

5. Đúc khuôn thạch cao

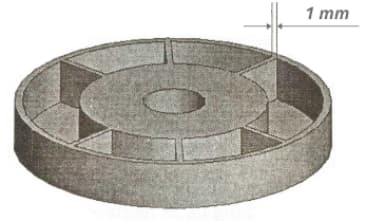

Quá trình đúc này tương tự với đúc cắt, nhưng khác biệt ở chỗ khuôn được làm từ hỗn hợp thạch cao. Do độ dẫn nhiệt và nhiệt dung thấp của thạch cao, giúp làm nguội kim loại chậm hơn so với cát, cho phép đạt được độ chính xác cao, đặc biệt là các bộ phận có tiết diện mỏng. Tuy nhiên phương pháp này không phù hợp với vật liệu có nhiệt độ nóng chảy cao như sắt thép.

Khuôn đúc thạch cao có thể phù hợp để sản xuất các vật đúc nhỏ chỉ khoảng 30 gram, cũng như các vật đúc lớn tới 45kg. Những sản phẩm có thành mỏng chỉ khoảng 1mm cũng phù hợp với phương pháp đúc sử dụng khuôn thạch cao này.

| Ưu điểm | Nhược điểm |

| – Bề mặt vật đúc có độ nhẵn mịn hoàn thiện cao.

– Độ chính xác về kích thước cao hơn đúc cát. – Khả năng đúc các vật thể có hình dạng phức tạp với thành mỏng. |

– Phương pháp này khá tốn kém chi phí, đặc biệt chi phí cho vật liệu thạch cao.

– Ứng dụng hạn chế cho kim loại có nhiệt độ nóng chảy thấp như nhôm, đồng. – Không phù hợp với vật liệu có nhiệt độ nóng chảy cao. – Thời gian làm mát lâu hơn, ảnh hưởng đến tốc độ sản xuất. – So với cát, độ ổn định của thạch cao không bằng, do đó có thể ảnh hưởng tới toàn bộ quá trình đúc. |

6. Đúc ly tâm

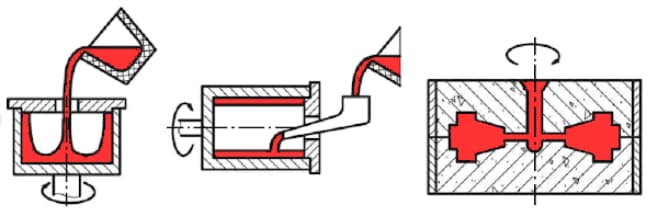

Phương pháp đúc ly tâm sử dụng lực ly tâm trong quá trình đúc để phân bổ vật liệu kim loại nóng chảy lấp đều lên thành khuôn, thường được sử dụng để sản xuất các bộ phận hình trụ hay các bộ phận có tính đối xứng quanh một trục. Quá trình đúc ly tâm sử dụng khuôn quay tròn được làm nóng trước, kim loại nóng chảy được đổ vào và lực ly tâm giúp phân bổ kim loại đồng đều bên trong khuôn ở áp suất cao.

Có ba biến thể của phương pháp đúc ly tâm dọc, đúc ly tâm ngang và đúc ly tâm chân không. Đúc ly tâm được sử dụng để sản xuất nhiều bộ phận khác nhau trong công nghiệp, điển hình là các đường ống, các trụ dài, ổ trục, đĩa ly hợp, vòng piston, ống lót xi lanh… Trong phương pháp đúc ly tâm, việc đổ kim loại vào giữa khuôn giúp giảm các khuyết tật như lỗ thoát hơi, co ngót và bóng khí. Tuy nhiên, nó không phù hợp với tất cả các hợp kim kim loại.

| Ưu điểm | Nhược điểm |

| – Cải thiện năng suất quy trình và giảm lãng phí.

– Vật đúc có mật độ cao và tính cơ học cao, hầu như không có khuyết tật. – Thuận tiện để sản xuất các sản phẩm có dạng ống. – Không yêu cầu về hệ thống cổng và ống đứng. |

– Đòi hỏi đầu tư lớn.

– Yêu cầu lao động phải có tay nghề cao. – Chỉ phù hợp với những sản phẩm có hình dạng thích hợp. – Không phù hợp với các hợp kim có xu hướng phân tách các thành phần theo trọng lượng riêng trong quá trình ly tâm. |

7. Đúc mẫu cháy

Đúc mẫu cháy hay còn được gọi là đúc mẫu hóa khí có quá trình đúc gần giống với phương pháp đúc mẫu chảy với điểm khác biệt là sử dụng vật liệu xốp (foam) làm mẫu thay vì bằng sáp. Sau khi mẫu được tạo thành, ghép chùm và phủ sơn cách nhiệt, mẫu được chèn trong khuôn hòm chứa đầy cát rồi rót kim loại nóng chảy vào, mẫu xốp cháy và kim loại nóng chảy sẽ lấp đầy phần mẫu xốp để tạo thành sản phẩm hoàn chỉnh.

Phương pháp đúc mẫu cháy có thể sử dụng được cho nhiều loại vật liệu khác nhau như thép hợp kim, thép cacbon, gang hợp kim hay các loại sắt hợp kim khác. Trong quá trình đúc này, nhà sản xuất không cần phải rút mẫu ra khỏi khuôn nên hạn chế ảnh hưởng đến khuôn, khiến độ chính xác của sản phẩm đúc cũng rất cao, hầu như sai số cực kỳ nhỏ.

Các sản phẩm như vỏ máy bơm, vòi chữa cháy, van, hộp số và nhiều bộ phận phức tạp trong công nghiệp được sản xuất bằng phương pháp đúc mẫu cháy này.

| Ưu điểm | Nhược điểm |

| – Vật đúc có độ chính xác rất cao.

– Ứng dụng được với những bộ phận có hình dạng, cấu trúc phức tạp. – Kinh tế cho sản xuất khối lượng lớn. – Quy trình sản xuất khá ít phế liệu. |

– Chi phí mẫu cao cho sản xuất khối lượng thấp.

– Mẫu xốp có độ bền thấp nên cần cẩn trọng để tránh biến dạng hay hư hỏng mẫu. – Độ bền vật đúc cũng không cao, có nguy cơ hư hại một cách tự nhiên. – Nhiều quy trình sản xuất khiến kéo dài thời gian. |

8. Đúc chân không

Đúc chân không là phương pháp đúc kim loại mà quá trình của nó diễn ra dưới áp suất chân không 100bar hoặc thấp hơn để xả khí ra khỏi khoang khuôn. Kim loại nóng chảy được đổ vào bên trong lòng khoang khuôn và việc hút chân không ra khỏi khuôn giúp kim loại nóng chảy dần lấp đầy các vị trí trong khuôn.

Đặc biệt hơn cả đúc chân không tránh cho bọt khí tạo thành do sự kẹt khí bên trong khuôn và do đó hạn chế được những vấn đề về rỗ khí trên vật đúc. Quá trình đúc chân không phổ biến trong nhiều ngành công nghiệp khác nhau gồm ô tô, điện tử, hàng hải, viễn thông, hàng không vũ trụ… Một số bộ phận thường được chế tạo bằng quy trình đúc chân không có thể kể đến như khung gầm và các bộ phận thân xe ô tô.

| Ưu điểm | Nhược điểm |

| – Giảm thiểu rỗ khí vật đúc, cải thiện độ bền, tính chất cơ học và chất lượng bề mặt của vật đúc.

– Phù hợp để sản xuất các sản phẩm có thành mỏng. – Có thể hàn và xử lý nhiệt sản phẩm. – Phù hợp để sản xuất khối lượng thấp. – Hạn chế công đoạn hoàn thiện sản phẩm sau đúc. |

– Chi phí thiết bị, dụng cụ cao.

– Khuôn sử dụng trong phương pháp này có tuổi thọ ngắn. – Vẫn có nguy cơ về độ rỗng tiềm ẩn với các bộ phận đúc có cấu trúc phức tạp. |

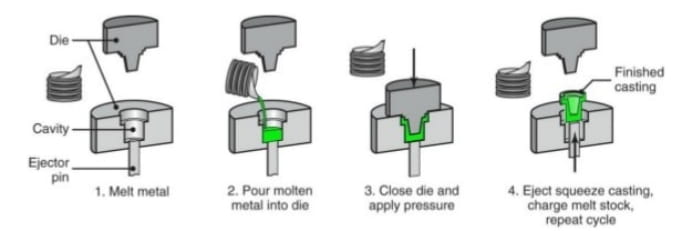

9. Đúc nén

Với phương pháp này, khuôn gồm hai phần khuôn cái và khuôn đực, khuôn để mở, một lượng kim loại nóng chảy được đổ vào khuôn cái và sau đó khuôn đực sẽ đóng lại tạo áp lực để định hình mẫu đúc.

Khuôn đúc nén kết hợp giữa các lợi ích của quá trình đúc và ép nén giúp cho sản xuất có độ bền, cơ tính tốt hơn. Ví dụ áp suất cao được áp dụng trong quá trình đông đặc vật liệu giúp ngăn ngừa co ngót và rỗ. Tuy nhiên, do yêu cầu về thiết bị và sản phẩm đúc nên phương pháp này không phổ biến bằng các phương pháp khác.

Các sản phẩm được sản xuất bằng đúc nén chủ yếu là các bộ phận quan trọng về độ an toàn như trong hệ thống ô tô, ví dụ khớp khung trung gian, khớp lái trước, khung gầm, giá đỡ.

| Ưu điểm | Nhược điểm |

| – Hạn chế các khuyết tật bên trong sản phẩm như rỗ khí, co ngót.

– Độ nhám bề mặt thấp. – Có thể ngăn ngừa các vết nứt đúc. – Mẫu đúc có độ bền cao. – Hạn chế lãng phí vật liệu. |

– Chỉ phù hợp với các sản phẩm có dạng hình học phù hợp.

– Năng suất thấp. – Yêu cầu kiểm soát độ chính xác, làm chậm toàn bộ quá trình. |

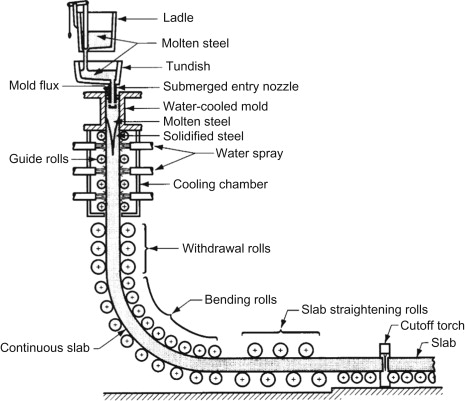

10. Đúc liên tục

Phương pháp này cho phép sản xuất hàng loạt các chi tiết kim loại có mặt cắt ngang không đổi, chẳng hạn trong sản xuất thanh thép, phôi gia công…

Trong quy trình đúc liên tục, kim loại nóng chảy được đổ với tốc độ phù hợp trong khuôn hở, làm mát bằng nước cho phép kim loại nguội và đông đặc lại từ bên ngoài vào trong. Các sản phẩm sau đó được cắt ra với chiều dài xác định.

Nhìn chung, các sản phẩm được tạo ra bằng phương pháp đúc liên tục có tính đồng nhất, nhất quán và đặc. Tuy nhiên, nó cũng hạn chế trong các ứng dụng, chủ yếu được sử dụng nhiều trong chế tạo sản xuất gang thép.

| Ưu điểm | Nhược điểm |

| – Phạm vi kích thước đa dạng từ vài milimet đến rất lớn.

– Chi phí sản xuất thấp. – Giảm thiểu lãng phí vật liệu. |

– Yêu cầu làm mát liên tục, nếu không hiện tượng co ngót ở đường tâm sẽ xảy ra.

– Chỉ phù hợp với các sản phẩm đơn giản có hình dạng tiết diện mặt cắt ngang không đổi. – Yêu cầu diện tích mặt bằng sàn xưởng lớn và đầu tư ban đầu cao. |

Các bước cơ bản của các quy trình đúc khác nhau

Mặc dù có nhiều phương pháp đúc khác nhau nhưng hầu hết chúng đều có chung một số bước cơ bản như tạo mẫu, chọn vật liệu, tạo khuôn, rót vật liệu và hoàn thiện vật đúc.

- Chế tạo mẫu

Mẫu cần có để xác định hình dạng của khoang khuôn. Các vật liệu được sử dụng để tạo mẫu có thể sáp, xốp, cát, nhựa hoặc cả gỗ. Hiện nay với công nghệ hiện đại, mẫu đã được sản xuất bởi công nghệ in 3D.

- Lựa chọn hợp kim kim loại

Tùy theo ứng dụng thực tế mà hợp kim kim loại phù hợp sẽ được chọn. Việc lựa chọn kim loại được sử dụng cũng xác định cho phương pháp đúc phù hợp với mẫu và kim loại đó. Các quy trình đúc thường chia ra hợp kim đen chứa sắt và kim loại màu do tính chất cơ học cũng như nhiệt độ nóng chảy của chúng.

- Chế tạo khuôn

Sau khi có mẫu và xác định phương pháp đúc, khuôn sẽ được chế tạo. Khuôn dùng một lần có thể làm từ cát, thạch cao hoặc gốm. Mỗi phương pháp lại có những cách chế tạo khuôn khác nhau.

- Làm tan chảy kim loại và đổ vào khuôn

Hợp kim kim loại rắn cần được đun đến khi nóng chảy và sẽ được đổ vào khuôn. Đây là bước quan trọng để phân biệt giữa phương pháp đúc với các phương pháp khác. Tùy theo quy mô sản xuất, kích thước mẫu đúc và phương pháp đúc mà việc đổ kim loại nóng chảy vào khuôn sẽ được thực hiện phù hợp.

- Hoàn thiện sản phẩm đúc

Sau khi sản phẩm nguội dần và đông đặc lại, chúng sẽ được lấy ra khỏi khuôn và thực hiện thêm các quy trình gia công để hoàn thiện bề mặt sản phẩm. Quá trình này có thể bao gồm phay, tiện, cắt, mài, đánh bóng…

Tổng kết

Trên đây là những thông tin liên quan đến phương pháp đúc kim loại trong công nghiệp. Có nhiều phương pháp đúc khác nhau và chúng đều có những ưu nhược điểm riêng, cho phép chúng ứng dụng với những sản phẩm công nghiệp phù hợp. Rất mong với bài viết này, các bạn sẽ hiểu hơn về phương pháp đúc và các ứng dụng của chúng.

Nguồn: rapiddirect.com