Làm thế nào để hạn chế mòn cạnh cắt trên dao phay

Trong gia công phay, kiểm soát hiệu quả các lực cơ học sẽ giúp đảm bảo tuổi thọ dụng cụ cắt cao hơn.

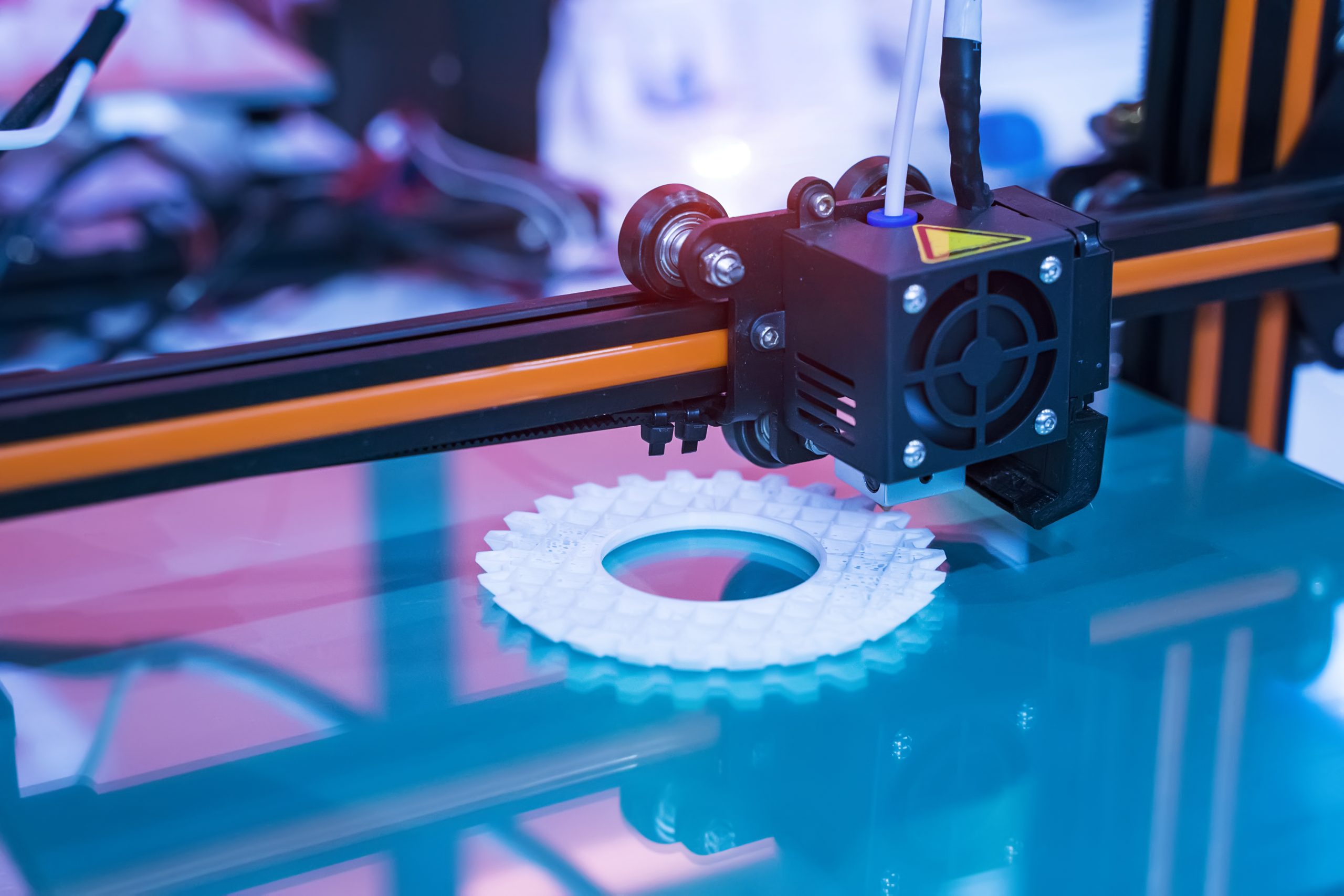

Phay là hoạt động gia công mà vật liệu phôi được loại bỏ nhờ chuyển động xoay tròn của dụng cụ cắt (dao phay). Không giống như tiện, các sản phẩm được tạo thành là đối xứng qua một trục và dụng cụ cắt là duy nhất thường có dạng hình thoi, trong khi phay, phôi chuyển động theo 3 trục và dao phay thì có nhiều cạnh cắt, tương tác giữa các cạnh cắt với phôi giúp loại bỏ phoi, mang đến hình dạng phôi theo yêu cầu. Do đó, trong gia công phay, va đập giữa cạnh cắt và phôi diễn ra liên tục, khiến nó dễ gây mòn cạnh cắt hơn trong tiện.

Chúng tôi khuyên bạn nên áp dụng một số biện pháp phòng ngừa để có được bề mặt gia công chất lượng cao và tránh mài mòn quá mức cho các cạnh của dụng cụ cắt.

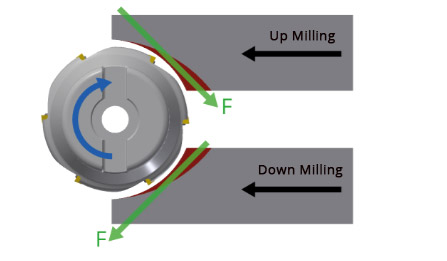

Phay nghịch và phay thuận: chọn như thế nào?

Trong phay thuận, chuyển động quay của dụng cụ cắt có cùng hướng với chiều tiến của bàn máy; trong phay nghịch thì ngược lại, hướng quay của dụng cụ cắt ngược hướng với chiều tiến của bàn máy.

Khi cần ưu tiên chống lại việc lưỡi cắt bị mài mòn quá mức, phay thuận thường được ưu tiên hơn vì những lý do sau:

- Trong quá trình phay nghịch, ma sát lớn hơn giữa dao cắt và phôi sẽ dẫn đến mài mòn cao hơn.

- Quá trình phay thuận hỗ trợ truyền nhiệt đến phoi, bảo vệ phôi và dụng cụ cắt.

- Quá trình phay thuận, các phoi sẽ khó bị kẹt giữa dụng cụ và phôi hơn, vì chúng bị văng ra phía sau dao phay bởi chuyển động quay của nó.

Chỉ trong một số ít trường hợp, việc phay nghịch được lựa chọn. Ví dụ, trong các hoạt động tải nặng hoặc với các máy cũ và không ổn định, do quá trình phay thuận tạo ra các lực đi xuống có thể dẫn đến các chuyển động không mong muốn của phôi.

Chỉ trong một số ít trường hợp, việc phay nghịch được lựa chọn. Ví dụ, trong các hoạt động tải nặng hoặc với các máy cũ và không ổn định, do quá trình phay thuận tạo ra các lực đi xuống có thể dẫn đến các chuyển động không mong muốn của phôi.

Ngoài ra, với phay thuận, dụng cụ cắt bắt đầu cắt phoi trên độ dày tối đa của phoi. Điều này có nghĩa là dụng cụ phải chịu tải trọng cơ học cao và điều quan trọng là phải đảm bảo rằng dụng cụ đó phù hợp để chịu được biến dạng này. Các mảnh cắt và dao phay ngón hiện nay được làm bằng carbide, thép gió hoặc ceramic sẽ đảm bảo khả năng chống chịu lực nén cao.

Khi nào cần dùng dầu cắt gọt?

Trong trường hợp này, chúng ta phải phân biệt giữa các hoạt động gia công thô và gia công tinh. Trong quá trình gia công thô, các lưỡi cắt phải chịu “các cú sốc nhiệt” do sự thay đổi nhiệt độ, gây ra “các vết nứt nhiệt”. Nguyên tắc chung là thực hiện gia công thô thông qua phay khô (dry milling), trong khi gia công tinh có thể được thực hiện bằng dầu làm mát (wet milling). Thực tế quá trình phay tinh, các biến thể nhiệt cần được hạn chế hơn.

Dầu làm mát có thể được sử dụng trên nhiều loại vật liệu phôi khác nhau như thép không gỉ, nhôm, hợp kim chịu nhiệt, gang, nó rất hữu ích để loại bỏ bụi bẩn và làm nguội chi tiết.

Kiểm soát rung động

Sự ổn định của hoạt động phay là điều rất cần thiết để có được tuổi thọ lâu dài cho dụng cụ cắt. Vì lý do này, điều quan trọng là phải hạn chế rung động:

- Đường kính cán dao phải lớn nhất có thể và cụm công cụ hoàn chỉnh phải ngắn và cứng nhất có thể. Đối với dao phay nhỏ, hãy sử dụng bộ chuyển đổi dạng côn.

- Đường chạy dao: sử dụng chiều sâu cắt nhỏ và tốc độ tiến dao cao trong phay mặt, với hạt dao tròn hoặc 45°. Lập trình bán kính góc lớn để tránh rung động ở các góc bên trong và tăng bước tiến dao nếu độ dày phoi trở nên quá mỏng.

- Cố định phôi: điều quan trọng là phải đảm bảo khóa chặt phôi trên bàn máy và kiểm tra các điều kiện làm việc tốt nhất của máy để tránh rung động.

Vào và thoát khỏi phôi

Tuổi thọ của dao phay còn phụ thuộc lối vào và cách tiếp cận của dao với phôi khi bắt đầu thực hiện hoạt động phay, đặc biệt là đối với thép hoặc vật liệu cứng. Phương pháp tiếp cận dần dần luôn được ưu tiên hơn phương pháp tiếp cận trực tiếp và điều quan trọng là chọn được cách thức phù hợp nhất, tùy thuộc vào hoạt động cụ thể.

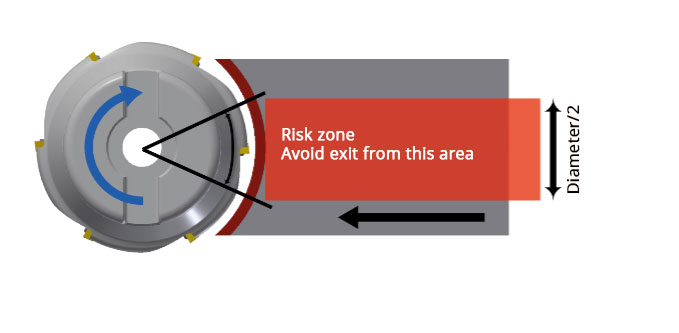

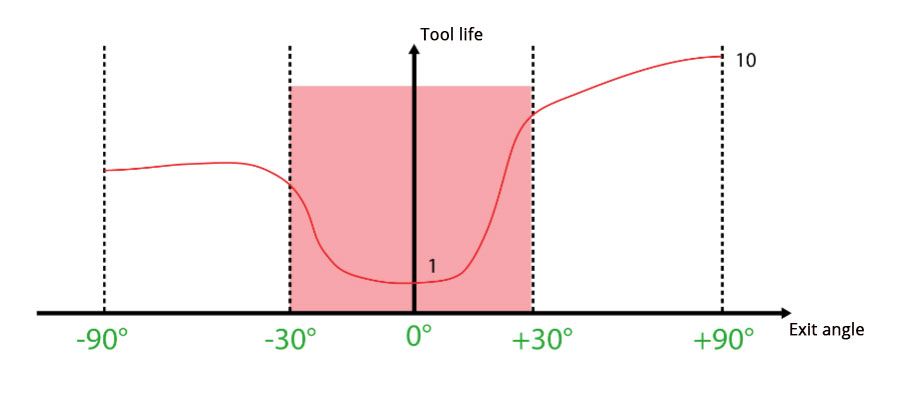

Để tránh mài mòn nhanh, lối thoát ra từ phôi cũng quan trọng như lối vào: nếu lối ra không đều, có thể xảy ra vỡ hoặc mẻ. Để tránh điều này, cần phải lập trình cẩn thận “góc thoát”, đó là góc giữa bán kính dao và điểm thoát ra khỏi phôi. Góc thoát lớn hơn hoặc nhỏ hơn +/- 30° duy trì lưỡi cắt nguyên vẹn trong thời gian dài hơn.

Độ dày phoi

Một khía cạnh cần thiết khác để phay hiệu quả là độ dày phoi tối đa có thể đạt được bằng một lưỡi cắt. Điều quan trọng là không được làm quá tải các lưỡi cắt với phoi dày, nhưng đồng thời, độ dày không được quá mỏng để tránh mất năng suất / hiệu quả.

Giá trị tốt nhất cho độ dày phoi do nhà sản xuất quy định và nó là giá trị trung bình cộng giữa giá trị thiết kế tối thiểu và tối đa.

Hy vọng với bài chia sẻ này, các bạn sẽ gia công năng suất hơn, đảm bảo được tuổi thọ dụng cụ dài hơn, qua đó tiết kiệm chi phí và nâng cao chất lượng sản xuất cho xưởng gia công của mình.

Công ty Tinh Hà chúng tôi cũng cung cấp các giải pháp gia công và đo lường cho ngành gia công cơ khí chính xác. Nếu các bạn đang có nhu cầu tìm kiếm các loại dụng cụ cắt gọt kim loại hay các thiết bị, dụng cụ đo lường độ chính xác cao. Hãy liên hệ ngay với chúng tôi theo thông tin có trên website tinhha.com.vn này.