Hướng dẫn khắc phục sự cố dao phay ngón trong gia công phay

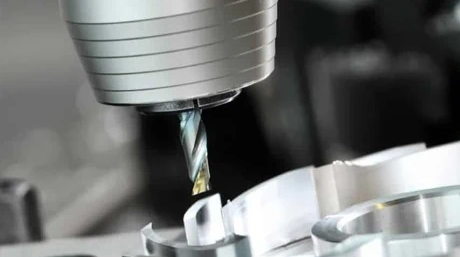

Dao phay ngón có tuổi thọ dự kiến được quyết định bởi cách sử dụng, đặc tính vật liệu và lớp phủ của nó. Đối với những người kỹ thuật đứng máy gia công, việc dụng cụ cắt bị mài mòn sớm và hỏng là những vấn đề đau đầu có thể tránh được. Những sự cố dao phay ngón có thể dẫn đến độ hoàn thiện kém của chi tiết gia công, thời gian ngừng hoạt động của máy và thậm chí là phải loại bỏ các chi tiết vì lỗi gia công. Hiểu các vấn đề mà công cụ này gặp phải trong gia công phay là bước quan trọng đầu tiên trong việc khắc phục những sự cố về dao phay ngón.

› Bấm xem thêm dao phay Union Tool

Dao phay ngón mòn sớm

Nguyên nhân

Dao phay ngón bị mòn sớm là một trong những vấn đề phổ biến nhất mà người thợ máy sẽ gặp phải. Độ mài mòn của dụng cụ thường là một vấn đề khi tốc độ cắt nhanh hơn mức khuyến nghị của hãng sản xuất dành cho dụng cụ đó, hoặc, thật thú vị, khi tốc độ cắt và/hoặc bước tiến của dao phay ngón quá nhẹ.

Ngoài ra, các vật liệu cứng và mài mòn tự nhiên sẽ tàn phá dụng cụ cắt khi lớp phủ của dụng cụ cắt không phù hợp với vật liệu phôi. Lớp phủ đóng rất nhiều vai trò quan trọng đối với dụng cụ cắt và hoạt động cắt, bao gồm cung cấp khả năng chống mài mòn và hỗ trợ hiệu quả việc loại bỏ phoi.

Các nguyên nhân phổ biến khác dẫn đến hao mòn dụng cụ sớm bao gồm việc sử dụng các góc xoắn không phù hợp hoặc phoi bị cắt lại khi gia công.

Các giải pháp

Giải quyết những vấn đề này là khá đơn giản. Trong trường hợp tốc độ cắt và bước tiến dao không chính xác, người kỹ thuật đứng máy sẽ có một số tùy chọn như sau. Đầu tiên, việc giảm tốc độ trục chính sẽ điều chỉnh tốc độ cắt quá nhanh. Thứ hai, điều chỉnh tốc độ và bước tiến dao bằng cách tham khảo ý kiến của nhà sản xuất về tốc độ và bước tiến dao cho phép sử dụng phù hợp với dụng cụ. Việc xin trợ giúp từ hãng sản xuất cũng giúp giải quyết các vấn đề về cắt lại phoi, hay điều chỉnh chiều sâu cắt phù hợp và/hoặc sử dụng chất làm mát/không khí để loại bỏ phoi đúng cách khỏi chi tiết gia công. Cuối cùng, việc chọn góc xoắn và lớp phủ thích hợp cho công việc sẽ giúp dụng cụ cắt có tuổi thọ và hiệu suất tốt nhất.

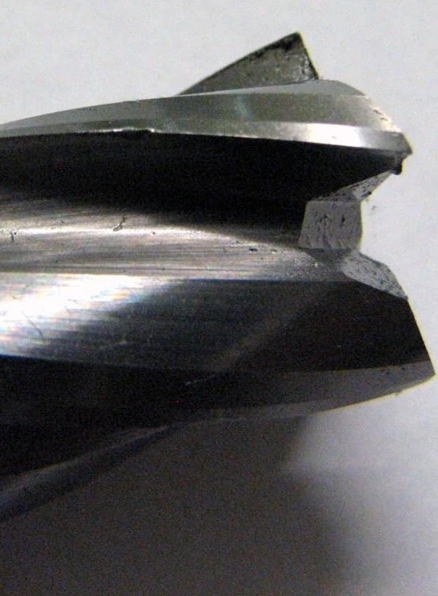

Dao phay ngón bị sứt mẻ

Nguyên nhân

Sự sứt mẻ cạnh cắt của dao phay ngón thường được thấy trong quá trình gia công phay nặng và trên vật liệu có độ cứng cao. Các thợ máy sẽ nhận thấy điều này khi bước tiến dao của họ quá lớn trong quá trình gia công và ngay khi bắt đầu phay. Chiều sâu cắt quá lớn cũng là một nguyên nhân phổ biến khác gây sứt mẻ dụng cụ.

Các giải pháp

Sứt mẻ cạnh cắt là một vấn đề dễ giải quyết đối với thợ đứng máy. Việc giảm bước tiến dao sẽ giúp giảm lực va đập của vết cắt. Giảm chiều sâu cắt theo trục và/hoặc hướng tâm là một giải pháp khác cho các đường chạy dao va đập hoặc quá mạnh.

Về độ cứng vững, nếu bản thân công cụ là vấn đề, thợ máy nên thay đổi bầu kẹp công cụ của họ, giữ cán công cụ vào sâu hơn hoặc sử dụng công cụ ngắn hơn. Cố định lại phôi và/hoặc cải thiện thiết lập tổng thể cũng có thể giải quyết vấn đề này. Cuối cùng, những người thợ máy nên kiểm tra trục chính của máy xem có bị lệch trục không.

Dao phay ngón bị gãy

Nguyên nhân

Giống như sứt mẻ cạnh cắt, gãy dụng cụ có thể xảy ra khi bước tiến dao lớn và chiều sâu cắt quá mức. Đồng thời, phần nhô ra quá lớn của dụng cụ là nguyên nhân chính dẫn đến gãy dụng cụ. Kẹt phoi cũng thường được tìm thấy trong quá trình gãy và vỡ dụng cụ. Một nguyên nhân chính khác gây ra gãy nứt dao phay được tìm thấy khi dao phay ngón bị mòn quá mức.

Các giải pháp

Việc giảm bước tiến dao và chiều sâu cắt hướng trục/hướng tâm là rất quan trọng để giải quyết các vấn đề về gãy dụng cụ. Điều này cho người kỹ thuật đứng máy thấy rằng các đường chạy dao của họ quá mức đối với cấu trúc của công cụ đã chọn. Đối với các vấn đề liên quan đến phần nhô ra của dao phay, người thợ máy nên giữ cán dao của họ sâu hơn bên trong bầu kẹp hoặc thậm chí chọn một công cụ ngắn hơn.

Có một số giải pháp để tránh kẹt phoi bao gồm điều chỉnh tốc độ cắt và bước tiến dao, đồng thời tăng áp suất không khí hoặc chất làm mát để đẩy phoi đúng cách. Dụng cụ có ít me cắt hơn và rãnh sâu hơn giúp thoát phoi dễ dàng hơn nhiều. Trong trường hợp này, việc chọn một công cụ có ít me hơn cũng có thể chống lại việc kẹt phoi. Cuối cùng, chọn mài lại dụng cụ sớm hơn sẽ giải quyết được tình trạng dụng cụ bị gãy do mòn quá mức.

Kẹt phoi khi phay

Nguyên nhân

Vì kẹt phoi là nguyên nhân dẫn đến gãy dụng cụ cắt, nên việc giải quyết vấn đề này sớm là chìa khóa để gia công thành công. Điều này là do tốc độ cắt và bước tiến dao lớn vượt quá khả năng của công cụ. Ngoài ra, rãnh thoát phoi quá nhỏ so với phoi gia công sẽ dẫn đến việc kẹt phoi. Cuối cùng, lượng và áp suất chất làm mát không đủ sẽ không thể giúp phoi thoát ra đúng cách.

Các giải pháp

Để bắt đầu, thợ đứng máy nên tham khảo biểu đồ tốc độ và bước tiến của nhà sản xuất áp dụng cho công cụ và xem xét giảm chúng xuống. Sử dụng dao phay ngón có ít me cắt hơn sẽ ngăn quá trình kẹt phoi bằng cách cho phép phoi thoát ra dễ hơn. Tăng thể tích và áp suất chất làm mát, cùng với việc định vị lại vòi phun gần điểm cắt hơn, cũng sẽ hỗ trợ quá trình hút chân không thích hợp.

Rung động của dao phay ngón

Nguyên nhân

Dao phay bị rung động trong quá trình phay, thường gây ra những tiếng kêu gằn, là thứ có thể khiến gãy dao cụ hoặc thậm chí vỡ phôi. Rung động có thể xảy ra trước khi gãy dụng cụ, vì vậy các giải pháp cho những vấn đề này rất giống nhau. Mặc dù không thể tránh hoàn toàn các rung động, nhưng việc giảm thiểu chúng là yếu tố then chốt để vận hành gia công thành công.

Độ cứng vững của dao cụ và đường chạy dao thường là các vấn đề gây ra rung động của công cụ tại trục chính. Tình trạng thiếu độ cứng vững này không chỉ giới hạn ở bản thân dụng cụ mà còn có thể do các trường hợp ở phôi và máy gia công. Ngoài ra, việc chọn hình dạng công cụ không phù hợp có thể dẫn đến các trường hợp rung động không cần thiết.

Các giải pháp

Việc giảm tốc độ và bước tiến, cũng như chiều sâu cắt hướng trục và/hoặc hướng tâm, là mấu chốt trong việc giải quyết các vấn đề về dao. Khi nguyên nhân là do độ cứng vững kém, thợ đứng máy phải xác định nguyên nhân là do đâu. Thay đổi bầu kẹp dụng cụ, giữ cán dao vào sâu hơn và sử dụng dụng cụ ngắn hơn thường sẽ giải quyết được những vấn đề này. Người thợ máy cũng nên kiểm tra trục chính của họ xem có đủ lực kẹp và độ đồng trục ổn định không. Cuối cùng, cố định lại phôi và/hoặc cải thiện thiết lập tổng thể sẽ hữu ích nếu đó là nguyên nhân.

Bavia

Nguyên nhân

Bavia rất phổ biến trong gia công và khiến các thợ máy phải tỉ mỉ gỡ một phần bavia thủ công sau khi hoàn thành quá trình phay. Mặc dù điều này là phổ biến, nhưng có một số nguyên nhân khiến một chi tiết được gia công có bavia quá mức. Đầu tiên, tốc độ và bước tiến không phù hợp trong gia công có thể gây ra bavia, tiếp theo thì cạnh cắt bị mòn và góc xoắn không thích hợp cũng có thể gây ra vấn đề này.

Các giải pháp

Nếu bavia xuất hiện trong quá trình gia công, trước tiên người ta nên bắt đầu bằng cách tham khảo tốc độ và bước tiến thích hợp cho công cụ theo khuyến cáo của nhà sản xuất, đồng thời cân nhắc giảm chúng trong quá trình gia công. Cuối cùng, sử dụng chiến lược gia công phay dốc và thay đổi góc xoắn chính xác sẽ mang lại hiệu quả.

Bề mặt hoàn thiện kém

Nguyên nhân

Bề mặt chi tiết được hoàn thiện tốt là rất quan trọng để mang tới thành công cho tất cả mọi xưởng gia công. Mặt khác, độ hoàn thiện của bộ phận gia công kém thường dẫn đến việc phải loại bỏ bộ phận đó và khiến bạn đau đầu. Điều này thường do bước tiến dao quá lớn và tốc độ cắt quá chậm đối với công cụ và vật liệu. Chiều sâu cắt quá lớn cũng ảnh hưởng đến các chi tiết gia công, dẫn đến độ hoàn thiện kém. Khi các công cụ bị mài mòn quá mức, chúng cũng sẽ ảnh hưởng đến độ hoàn thiện của chi tiết gia công.

Các giải pháp

Việc giảm bước tiến và chiều sâu cắt là rất quan trọng để đảm bảo độ hoàn thiện của chi tiết gia công được phù hợp. Việc tăng tốc độ công cụ (RPM) cũng sẽ giúp tạo ra một phần hoàn thiện tốt hơn. Cuối cùng, sử dụng một công cụ sắc bén phù hợp hoặc mài lại kịp thời sẽ làm giảm bớt những cơn đau đầu khi hoàn thiện chi tiết sản phẩm.

Độ chính xác kích thước kém

Nguyên nhân

Độ chính xác kích thước chi tiết gia công là tối quan trọng đối với sự thành công của người kỹ thuật đứng máy và doanh nghiệp. Khi độ chính xác về kích thước kém cản trở công việc, có một số vấn đề mà người thợ đứng máy nên điều tra. Chiều sâu cắt lớn, độ cứng vững của dụng cụ và của máy gia công đều là những nguyên nhân phổ biến gây ra sự không chính xác.

Các giải pháp

Giảm chiều sâu cắt dọc trục và/hoặc hướng tâm là bước đầu tiên quan trọng để giải quyết các vấn đề về độ chính xác của kích thước. Nếu thiếu độ cứng vững là vấn đề, người thợ đứng máy nên kiểm tra, hiệu chuẩn và sửa chữa máy, dụng cụ, bầu kẹp dụng cụ và đồ dùng liên quan. Ngoài ra, sử dụng một dao phay có nhiều me cắt hơn có thể giải quyết vấn đề này.

Nhìn chung, có một số vấn đề về gia công phay có thể ảnh hưởng đến cả những người kỹ thuật đứng máy dày dạn kinh nghiệm nhất. Xác định đúng vấn đề là bước quan trọng đầu tiên trong việc tính toán những vấn đề này. Một khi vấn đề đã được xác định, hiểu nguyên nhân hàng đầu đằng sau nó sẽ dẫn đến hiểu giải pháp thích hợp.

Đồng thời, một lời khuyên dành cho các doanh nghiệp là hãy sử dụng các loại thiết bị, máy móc, dụng cụ đảm bảo chất lượng, của những hãng uy tín để tăng cường độ tin cậy trong gia công và hạn chế tối đa các sự cố trong gia công. Công ty Tinh Hà chúng tôi là đại lý ủy quyền của các hãng dụng cụ cắt nổi tiếng trên toàn thế giới như Sumitomo, Union Tool, OSG, HPMT. Vui lòng liên hệ với chúng tôi để được hỗ trợ nhiều hơn.

› Bấm xem thêm dao phay Union Tool