Tìm hiểu về các công nghệ in 3D hiện nay

Công nghệ in 3D không còn quá xa lạ đối với chúng ta vào thời điểm này nữa. Không chỉ phát triển vượt bậc về kỹ thuật in, các sản phẩm được chế tạo từ in 3D đang ngày càng phổ biến hơn trong cuộc sống. Bài viết này hãy cùng chúng tôi tìm hiểu về công nghệ in 3D.

Công nghệ in 3D là gì?

In 3D là một quy trình sản xuất bồi đắp (Additive Manufacturing), trong đó đối tượng được tạo ra bằng cách “kết dính” từng lớp vật liệu với nhau để tạo thành một vật thể ba chiều theo mong muốn. Loại vật liệu được dùng cho in 3D có thể là nhựa, kim loại và vật liệu sinh học.

Quy trình in 3D là một quá trình kết hợp vật liệu, có phần giống với gia công định hình (đúc, ép) và ngược lại với gia công cắt gọt (phay, tiện). Phần vật liệu được loại bỏ từ đối tượng in sau quá trình in 3D có thể được tái chế để sử dụng cho lần in sau, do đó hạn chế lãng phí vật liệu.

Nguyên lý của công nghệ in 3D

Thử tưởng tượng bạn có thể cắt quả dưa hấu thành từng lát mỏng, sau đó lại ghép những lát mỏng đó theo đúng thứ tự để thành hình một quả dưa hấu gần như nguyên vẹn. Một số nghệ nhân dán các lớp giấy mỏng được cắt theo những hình dạng nhất định với nhau để tạo thành hình một bức tượng ba chiều.

Dựa trên nguyên lý một vật thể ba chiều có thể được tạo thành bởi sự kết hợp của nhiều khối lớp mỏng lại với nhau, công nghệ sản xuất bồi đắp hay in 3D được ra đời. Việc tạo ra các khối hình có độ dày cực kỳ nhỏ, gần như giống các khối hình phẳng dạng 2D sẽ dễ dàng hơn nhiều việc kết hợp vật liệu để tạo hình 3D ngay từ đầu, đặc biệt là các vật thể có độ phức tạp cao mà gia công định hình không thể làm được.

Quá trình in 3D được thực hiện như thế nào?

Giống như hầu hết các công nghệ sản xuất hiện nay, một bản vẽ của đối tượng cần sản xuất là điều cần thiết. Trong công nghệ in 3D, một bản vẽ dưới dạng 3D sẽ được dựng lên bởi phần mềm (CAD 3D) trên máy tính. Bản vẽ thiết kế này có thể được dựng theo ý tưởng của khách hàng hoặc dựa vào dữ liệu thu được qua việc scan laser trên một mẫu vật có sẵn (được gọi là thiết kế ngược).

Tiếp theo, bản thiết kế 3D trên cần được cắt ra thành từng lát mỏng hay gọi là quy trình cắt lát (slicing) thành nhiều lớp (layer). Tất nhiên, cũng sẽ có một phần mềm chuyên dụng để thực hiện việc cắt lát này. Tùy theo công nghệ in 3D, độ phân giải của máy in mà mô hình thiết kế 3D có thể được cắt ra thành hàng trăm hay hàng ngàn lớp mỏng.

Dữ liệu các lát cắt sau đó được đưa lên máy in 3D. Tại đây, máy in 3D sẽ xử lý dữ liệu của từng lát cắt theo đúng thứ tự và in lần lượt chúng ra theo từng lớp, liên kết chúng với nhau cho đến khi hoàn thiện đối tượng ba chiều cần tạo ra.

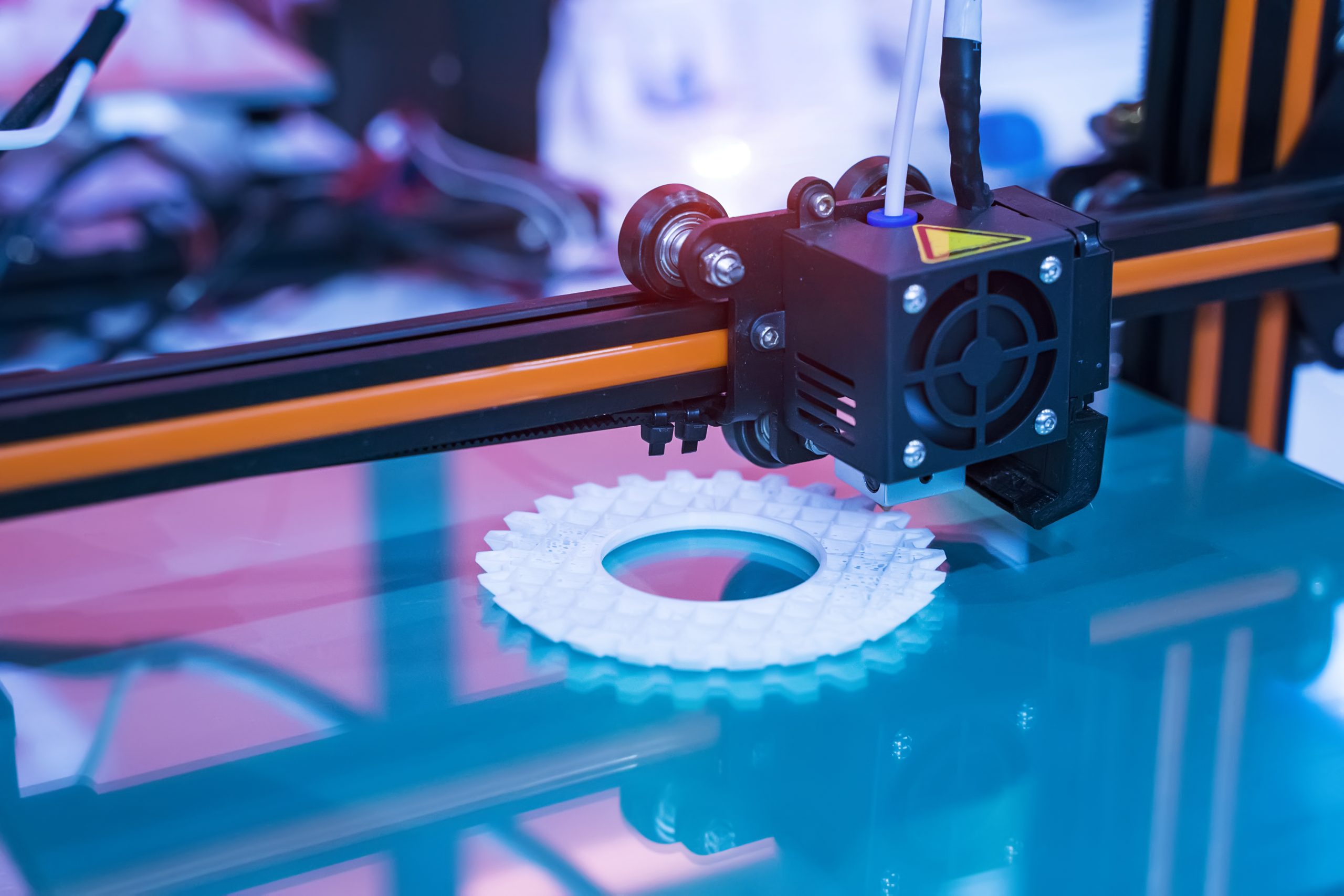

Cách thức in 3D đơn giản nhất là vật liệu lỏng được đùn ra từ một kim phun của máy in, đầu kim này sẽ di chuyển chính xác trên một mặt phẳng nằm ngang sao cho từng lớp vật liệu sẽ được hình thành. Các lớp này được in lần lượt từ thấp lên cao cho đến khi vật thể cần in được tạo hình hoàn chỉnh.

Hiện tại đã có nhiều công nghệ in 3D khác nhau, trong đó từng lớp vật liệu được tạo thành theo những cách thức riêng biệt. Những công nghệ in 3D này chúng ta sẽ cùng tìm hiểu trong phần sau của bài viết.

Vật liệu sử dụng trong in 3D

Trong công nghệ in 3D có hai thành phần vật liệu được sử dụng, bao gồm vật liệu chính và vật liệu hỗ trợ (support).

Vật liệu chính sử dụng trong công nghệ in 3D bao gồm nhựa, kim loại, phi kim, vật liệu hữu cơ. Một số vật liệu có thể kể đến như photopolymer, polymer sand, ceramic, thủy tinh, inconel, nhôm,… Các công nghệ in 3D hiện nay cho phép số lượng đa dạng các loại vật liệu có thể được sử dụng.

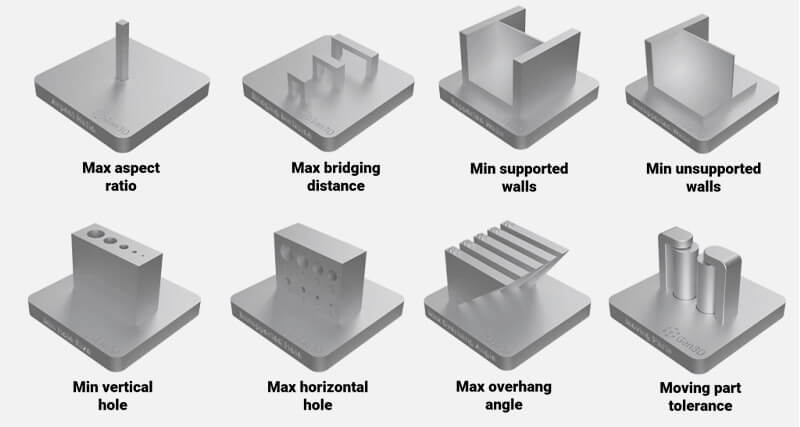

Vật liệu hỗ trợ sử dụng trong in 3D có mục đích tạo ra một “khung đỡ” để giữ cố định đối tượng in 3D, hỗ trợ việc tạo hình mẫu vật in, đặc biệt là các mẫu vật có dạng hình học phức tạp. Các vật liệu hỗ trợ có thể ở dạng lỏng được hòa tan và bể hóa chất, dạng bột hoặc dạng gel. Sau khi quá trình in 3D, các vật liệu hỗ trợ sẽ được loại bỏ ra khỏi mẫu vật đã in hoàn thành.

Các công nghệ in 3D phổ biến hiện nay

Hiện tại có 8 công nghệ in 3D được sử dụng trên các loại máy in 3D. Mỗi công nghệ này lại có những ưu nhược điểm khác nhau và áp dụng cho những ứng dụng riêng trong thực tế. Các công nghệ in 3D này gồm:

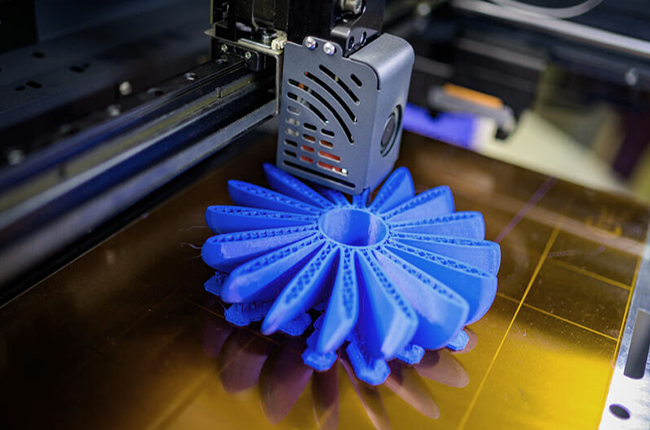

1. FDM (Fused Deposition Modeling)

Công nghệ này được thực hiện bằng cách đùn vật liệu dạng lỏng (thường là nhựa nóng chảy) từ một vòi phun cực nhỏ nhằm tạo ra các lớp vật liệu mỏng. Các lớp này sẽ được tạo ra lần lượt từ thấp lên cao, chúng sẽ hóa rắn lại và các lớp sẽ gắn chặt với nhau để tạo thành một vật thể ba chiều hoàn chỉnh. Công nghệ FDM thường để lại bề mặt sản phẩm có độ nhám khá lớn, do đó thường cần phải xử lý bề mặt sau quá trình in.

2. SLA (Stereolithography)

Công nghệ SLA hoạt động bằng kỹ thuật dùng tia UV để tạo hình từng lớp vật liệu. Trong công nghệ này, tia UV sẽ được chiếu vào một bồn chứa nhựa lỏng, chúng làm đông cứng vật liệu theo từng lớp. Bằng cách điều hướng các tia UV, hình dạng chính xác của từng lớp in được tạo ra, sau đó lớp in này được hạ thấp xuống một chút chìm trong bồn chứa, lớp nhựa lỏng phía trên được làm đông cứng lại và được kéo dần lên. Quá trình diễn ra cho đến khi hoàn chỉnh sản phẩm. Công nghệ SLA mang đến độ phân giải rất cao cho các sản phẩm in 3D.

3. DLP (Digital Light Processing)

Nguyên tắc hoạt động tương tự công nghệ SLA, nhưng ở đây thay vì dùng tia UV thì đèn hồ quang được sử dụng làm nguồn chiếu. Ngoài độ phân giải cao thì công nghệ DLP còn có ưu điểm là tốc độ in nhanh.

4. SLS (Selective Laser Sintering)

Công nghệ SLS cũng dùng nguồn sáng để tạo hình từng lớp vật liệu giống công nghệ SLA và DLP, nhưng khác biệt ở đây là công nghệ SLS sử dụng tia laser công suất cao là nguồn chiếu và vật liệu ở dạng bột mịn. Điều này cho phép máy in công nghệ SLS có thể sử dụng được với nhiều loại vật liệu khác nhau chẳng hạn như nhựa, kim loại, thủy tinh.

5. SLM (Selective Laser Melting)

Tương tự công nghệ SLS thì SLM dùng tia laser công suất cao để tạo hình từng lớp vật liệu dạng bột mịn. Điều khác biệt giữa công nghệ SLS và SLM là trong khi SLS làm nóng chảy một phần các hạt bột (thiêu kết) thì SLM làm nóng chảy hoàn toàn các hạt bột. Do đó độ bền của các sản phẩm in bằng công nghệ SLM thường tốt hơn và có độ mịn hơn sản phẩm được in bằng công nghệ SLS, mặc dù nhìn bằng mắt thường khó có thể nhận ra điều này.

6. EBM (Electron Beam Melting)

Công nghệ EBM sử dụng chùm tia điện tử được chiếu trong môi trường chân không để làm tan chảy hoàn toàn bột kim loại. Về cơ bản nó cũng khá giống với công nghệ SLS và SLM, đều dựa vào nhiệt độ cao để làm tan chảy vật liệu dạng bột mịn để kết dính chúng lại thành hình dạng nhất định, điều khác biệt là nguồn chiếu và môi trường hoạt động của nguồn sáng. Công nghệ EBM cho phép sử dụng các kim loại có nhiệt độ nóng chảy cao, ứng dụng chủ yếu trong hàng không vũ trụ, y tế.

7. BJ (Binder Jetting)

Công nghệ in 3D BJ sử dụng vật liệu in dạng bột giống như nhiều công nghệ khác ở trên. Nhưng đối với công nghệ BJ thì những hạt bột này sẽ được kết hợp với nhau bằng chất kết dính dạng lỏng. Nó giống như bạn dùng keo dính để dán các hạt nhựa lại với nhau, nhưng ở tỷ lệ cực kỳ nhỏ. Công nghệ này được ứng dụng trên nhiều loại vật liệu khác nhau, tuy nhiên thường phải có thêm công đoạn xử lý sau in để đảm bảo độ bền cho sản phẩm.

8. MJ (Material Jetting/Wax Casting)

Với công nghệ in 3D này, vật liệu dạng lỏng được phun ra theo từng lớp, sau đó được làm cứng lại bằng tia UV. Quá trình cứ lần lượt như vậy cho đến khi hoàn thành mẫu vật. Trong công nghệ MJ sẽ cần đến vật liệu hỗ trợ để định hình cho sản phẩm, thường ở dạng gel hoặc dạng rắn nhưng dễ tan trong nước để dể làm sạch sau quá trình in.

Ứng dụng của công nghệ in 3D

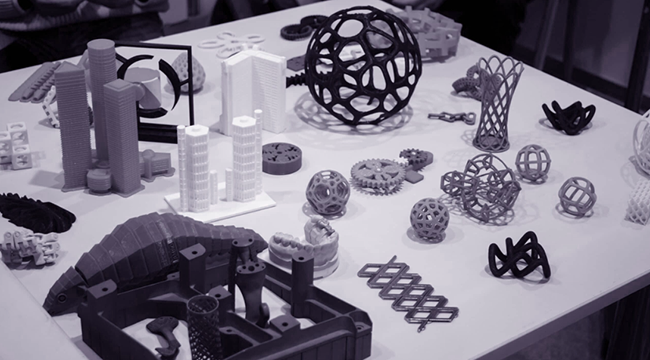

Nếu như trước đây các sản phẩm được tạo ra từ in 3D chỉ thường được sử dụng trong những ngành công nghiệp giá trị cao, trong nghiên cứu hay trong tạo mẫu thì hiện nay, công nghệ in 3D đã được ứng dụng rộng rãi trong nhiều ngành khác nhau, tạo ra rất nhiều sản phẩm đáp ứng từ đời sống xã hội đến hàng không vũ trụ.

Một số ứng dụng của công nghệ in 3D như:

- Tạo mẫu nhanh, đặc biệt là các nguyên mẫu có kết cấu phức tạp.

- Các sản phẩm công nghiệp như đồ gá, linh kiện, dụng cụ sản xuất, bánh răng, vỏ hộp thiết bị, khuôn mẫu, phụ tùng ô tô, máy bay…

- Các thiết bị, dụng cụ cho ngành y tế và các bộ phận giả sử dụng thay thế trên cơ thể người bệnh.

- Các sản phẩm tiêu dùng như giầy dép, đồ gia dụng, đồ trang sức, đồ chơi trẻ em…

So sánh in 3D với các quy trình sản xuất khác

In 3D ngày càng thể hiện độ ưu việt hơn trong nhiều ngành sản xuất, tuy nhiên nó cũng có những nhược điểm riêng mà chưa cho phép nó thay thế những quy trình sản xuất khác. Phần này, hãy cùng so sánh những ưu nhược điểm của quy trình in 3D so với các quy trình gia công cắt gọt, đúc áp lực và ép phun.

| In 3D | Gia công cắt gọt | Đúc áp lực | Ép phun | |

| Đặc điểm | Vật thể được tạo ra bằng việc tạo hình từng lớp vật liệu mỏng để kết hợp thành đối tượng hoàn chỉnh. | Vật thể được tạo ra bằng cách cắt bỏ đi một phần vật liệu để tạo hình đối tượng hoàn chỉnh. | Vật thể được tạo thành bằng cách định hình kim loại nóng chảy trong khuôn tạo hình với điều kiện của áp suất cao. | Vật thể đươc tạo thành bằng cách phun nhựa nóng chảy vào khuôn định hình với một áp suất phù hợp. |

| Vật liệu sử dụng | Đa dạng vật liệu từ nhựa, kim loại, vật liệu hữu cơ. | Chủ yếu là kim loại, nhưng cũng áp dụng trên nhựa kỹ thuật và vật liệu ceramic. | Kim loại, chủ yếu là kim loại màu. | Nhựa, polyme và một số vật liệu dẻo khác. |

| Ưu điểm | – Ưu điểm lớn nhất của in 3D là khả năng tạo hình những vật thể có kết cấu hình học rất phức tạp. Đây là lợi thế của in 3D khi những quy trình sản xuất khác không làm được.

– Đồng thời, chi phí đầu tư cũng phải chăng, cho phép tạo mẫu nhanh và có thể dễ dàng thay đổi thiết kế trong quá trình sản xuất. |

– Gia công cắt gọt cho phép tạo ra các bộ phận có độ chính xác rất cao, độ hoàn thiện bề mặt cực tốt và độ bền cao.

– Đây cũng là quy trình sản xuất được ứng dụng rộng rãi nhất, bởi nó có thể tạo ra hầu hết các bộ phận cần thiết trong các ngành công nghiệp. |

– Cho phép sản xuất hàng loạt các bộ phận kim loại với độ chính xác cao và có thiết kế phức tạp.

– Ngoài ra, đúc áp lực còn cho phép tạo ra các sản phẩm có độ bền rất cao. |

– Cho phép sản xuất hàng loạt các sản phẩm (nhựa, polyme) với độ chính xác cao, độ hoàn thiện bề mặt tuyệt vời. Sản phẩm sau ép phun hầu hết có thể đưa vào sử dụng được ngay.

– Ép phun có thời gian sản xuất nhanh và năng suất cao, đặc biệt với số lượng lớn sản phẩm. |

| Nhược điểm | – Độ bền sản phẩm thấp hơn so với sản xuất truyền thống. Bề mặt hoàn thiện cũng kém hơn và thường phải trải qua xử lý hậu kỳ để đạt được chất lượng bề mặt sản phẩm tốt hơn.

– In 3D không phù hợp cho sản xuất số lượng lớn vì sẽ làm tăng chi phí. Đồng thời không phù hợp với các đối tượng có kích thước quá lớn. |

– Chi phí đầu tư ban đầu cho gia công cắt gọt khá lớn. Nó cũng đòi hỏi có nhiều dụng cụ, thiết bị và sản phẩm hỗ trợ đi kèm.

– Quá trình gia công cắt gọt cũng tạo ra nhiều vật liệu dư thừa, gây ra phế thải, có thể gây ô nhiễm hoặc lãng phí vật liệu. – Đồng thời nó không cho phép tạo ra các bộ phận có thiết kế quá phức tạp. |

– Chỉ ứng dụng được cho kim loại, nhưng cũng bị giới hạn với những kim loại có nhiệt độ nóng chảy thấp, nên không phù hợp với các kim loại có nhiệt độ nóng chảy cao như thép.

– Chi phí sản xuất khá tốn kém. Không lý tưởng với các bộ phận có kích thước lớn. – Cần đảm bảo các biện pháp kỹ thuật để tránh sản phẩm bị rỗ. |

– Chỉ ứng dụng được cho vật liệu nhựa, chất dẻo phù hợp. Chi phí vận hành có thể rất cao bởi đầu tư máy móc, khuôn mẫu.

– Thời gian thiết lập có thể kéo dài và phức tạp. Đồng thời cũng cần các biện pháp kỹ thuật để đảm bảo chất lượng sản phẩm. |

Công nghệ in 3D tại Việt Nam

Hiện tại ở Việt Nam công nghệ in 3D chưa được ứng dụng nhiều vào các ngành công nghiệp sản xuất, chỉ một số công ty lớn là có sử dụng in 3D để tạo nguyên mẫu. Tuy nhiên, trong đời sống công nghệ in 3D đã được sử dụng để tạo ra các sản phẩm tiêu dùng như đồ chơi trẻ em, đồ lưu niệm và một số đồ dùng sử dụng cho đời sống sinh hoạt. Trên thị trường, các máy in 3D cũng được bán nhiều hơn cho các mục đích cá nhân và các công ty sử dụng với quy mô nhỏ. Về cơ bản, tại nước ta thì công nghệ in 3D chưa được phổ biến, phần lớn mới chỉ tập trung ở đo lường và thiết kế 3D. Tại Tinh Hà, chúng tôi cũng cung cấp các dịch vụ scan, đo lường 3D trên nhiều loại sản phẩm khác nhau để đáp ứng mục đích kiểm tra và thiết kế ngược. Để được tư vấn, hỗ trợ về các vấn đề về đo lường 3D, các bạn có thể liên hệ ngay với chúng tôi theo thông tin trên website này.