Tìm Hiểu Các Phương Pháp Gia Công Ren Trong Cơ Khí

Gia công ren là một trong những công đoạn phổ biến trong ngành cơ khí, nó đảm bảo để các chi tiết rời rạc có thể liên kết với nhau trong quá trình hoàn thiện một sản phẩm. Trong bài viết này, hãy cùng Tinh Hà tìm hiểu các phương pháp gia công ren trong cơ khí.

Mục đích & yêu cầu gia công tạo ren

Ren được tạo ra nhằm lắp chặt các chi tiết khi lắp ghép với nhau, đảm bảo độ kín khít và truyền động.

Yêu cầu khi gia công ren là phải đảm bảo độ chính xác của bước ren, chiều dày ren trên đường kính trung bình, độ chính xác hình dạng biên dạng ren, độ nhẵn bóng sườn ren.

Dựa theo hình dạng, cấu tạo, có những loại ren phổ biến gồm ren trụ, ren côn (ren nón), ren ngoài, ren trong.

Các phương pháp gia công ren

Có 4 phương pháp chính để tạo ren bao gồm tiện, phay, cán, mài. Chi tiết hơn về những phương pháp gia công này được trình bày ở phía dưới đây.

1. Gia công tiện ren

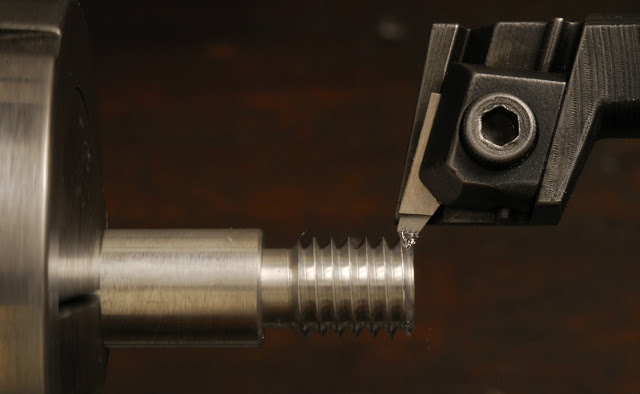

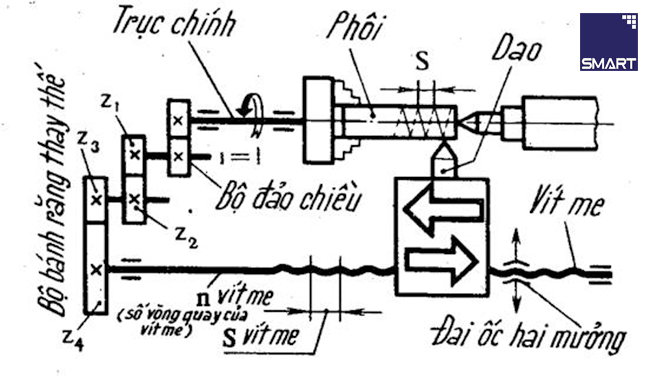

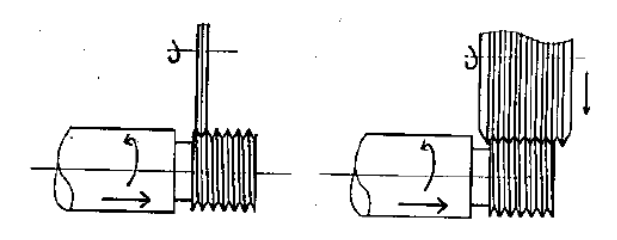

Cắt tiện ren là phương pháp gia công phổ biến nhất hiện nay, được nhiều xưởng cơ khí ứng dụng với nhiều hình thức khác nhau. Phương pháp này sử dụng dao tiện chuyên dụng để tạo hình ren, yêu cầu là góc mũi dao phải hợp nhất với góc đỉnh ren. Khi tiện ren thường sẽ chia chiều sâu ren ra nhiều lần cắt để tạo ren hoàn thiện.

Tham khảo: Dòng dao tiện ren Sumitomo SST

Để đảm bảo được độ chính xác của chi tiết ren thì trục chính và bàn xe dao của máy tiện phải có độ cứng vững và chính xác cao. Dựa theo tính chất của cách cắt ren, có 3 phương pháp cắt tiện ren như sau:

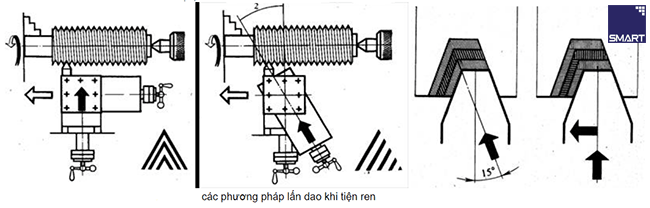

1.1 Phương pháp lấn dao

- Lấn dao ngang: còn gọi là tiến dao hướng kính, được thực hiện bằng cách đặt tay quay của bàn dao ngang bằng với chiều sâu cắt. Phương pháp này tương đối dễ thực hiện, thường dùng cắt các bước ren nhỏ. Nhược điểm là khó thoát nhiệt, khó thoát phoi, năng suất tiện thấp.

- Lấn dao dọc theo sườn ren: cũng được gọi là tiến dao nghiêng, thực hiện bằng cách đặt tay quay của ổ dao bằng một nửa góc của đỉnh ren. Phương pháp này thường được dùng để tạo các bước ren trung bình, nhược điểm là độ bóng bề mặt bị hạn chế.

- Lấn dao kết hợp: khó thực hiện hơn 2 phương pháp trên, thường được dùng để gia công tiện ren có bước ren lớn, hình dạng đặc biệt như ren vuông, ren thang… Phương pháp này được người vận hành máy thực hiện luân phiên giữa lấn dao dọc và lấn dao ngang.

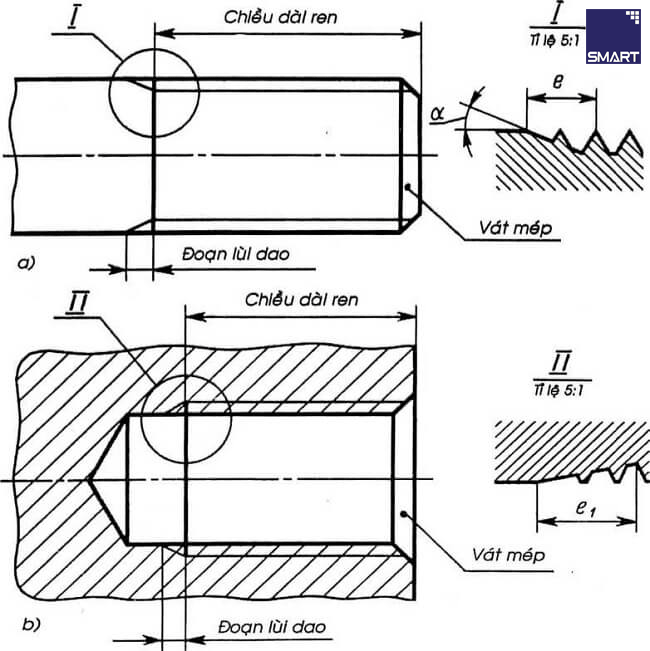

1.2 Phương pháp lùi dao

Với phương pháp lùi dao, để tạo được chiều sâu của ren như yêu cầu thì cần được thực hiện bằng cách cắt ren nhiều lượt. Sau mỗi lượt cắt thì dao tiện lại được lùi về vị trí ban đầu để thực hiện lượt cắt tiếp nối. Có 2 phương pháp lùi dao như sau:

- Lùi dao bằng cách thả đai ốc hai nửa và quay bàn dao dọc ở lượt quay về: chỉ thực hiện được phương pháp này khi bước ren trên máy và ren gia công là ước số hoặc bội số của nhau. Một điểm cần lưu ý trong phương pháp này là cần phải lùi dao theo hướng ngang sau đó mới lùi dọc.

- Lùi dao bằng cách đảo chiều quay của máy: khi bước ren trên máy và ren gia công không phải là bội số hay ước số của nhau thì có thể dùng phương pháp tiện ren này. Điểm cần chú ý trong phương pháp lùi dao này là người vận hành máy cần chú ý để tắt động cơ đúng thời điểm, để chắc chắn dao cắt không lần vào phần khác của chi tiết gia công, đồng thời phải lùi dao theo phương ngang.

1.3 Phương pháp cắt ren nhiều đầu mối

Phương pháp này về cơ bản cũng tương tự như cắt ren một đầu mối, thực hiện cắt từng đường ren, các đường ren giống nhau và bố trí cách đều nhau. Khi chuyển đầu mối cần điều chỉnh dao vào đúng vị trí.

Để phân độ khi cắt ren nhiều đầu mối, có một số cách như sau:

- Phân độ bằng cách dịch chuyển dao dọc trục: đây là phương pháp dễ thực hiện, được dựa trên nguyên tắc đường ren sau mỗi lần dịch chuyển dao dọc theo trục một lượng bằng bước ren nhờ vào tay quay ổ dao trên. Nhược điểm của phương pháp này là dễ sinh sai số, nhất là với ren có bước không chẵn.

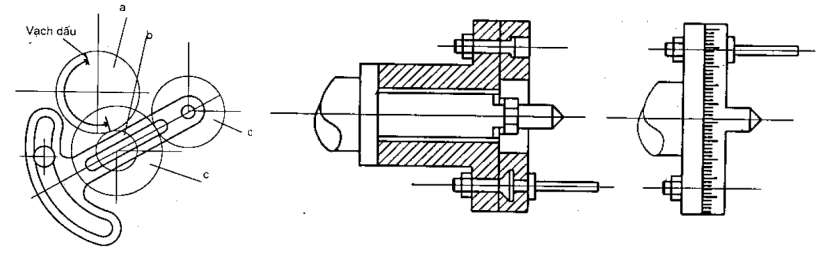

- Phân độ bằng cách xoay vị trí ăn khớp của bánh răng thay thế: phương pháp này khá phức tạp, được thực hiện bằng cách cắt tuần tự từng đường ren sau mỗi lần xoay chi tiết (không ăn khớp với trục) một góc, bằng cách thay đổi vị trí ăn khớp của bộ bánh răng thay thế. Ưu điểm của phương pháp này là có độ chính xác cao.

- Phân độ bằng dụng cụ phân độ: được thực hiện bằng cách cắt từng đường ren sau mỗi lần xoay chi tiết một góc, nhờ vào một đĩa chia độ gá trên trục chính. Ưu điểm của phương pháp này là độ chính xác cao, tuy nhiên lại thực hiện khá phức tạp.

Ngoài phương pháp cắt ren bằng dao tiện thì còn có thể thực hiện tạo ren bằng dao định hình như dao răng lược, bàn ren hay taro.

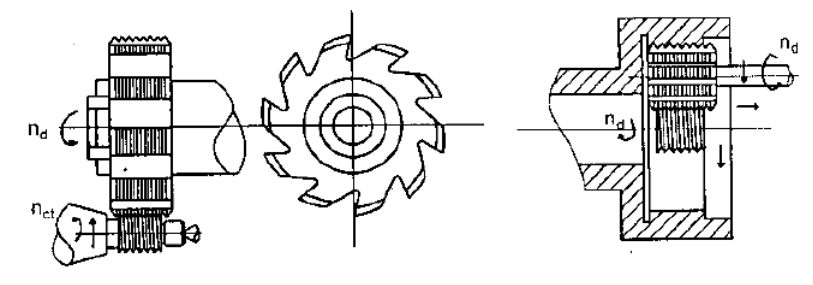

2. Gia công phay ren

Phương pháp gia công phay ren đáp ứng được độ chính xác cao và năng suất cao, đồng thời dễ dàng gia công hàng loạt trên máy phay chuyên dụng. Phay ren cho phép tạo các đoạn ren có chiều dài ngắn, nhỏ hơn 2-3 lần đường kính ren; phay các đoạn ren có chiều dài lớn: phay ren ngoài, ren trong, ren thang, vuông và răng cưa có chiều dài lớn.

Tham khảo: Dao phay ren OSG

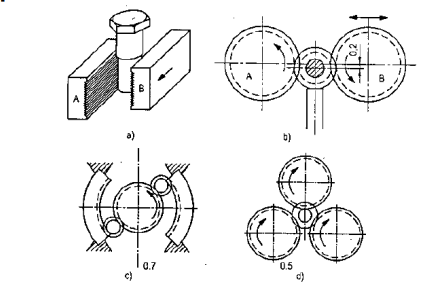

3. Gia công cán ren

Phương pháp này thường sử dụng bàn cán phẳng để cán ren, dựa trên biến dạng dẻo của kim loại để tạo hình ren. Cán ren được sử dụng khá phổ biến khi cần gia công chi tiết ren với số lượng lớn, gia công bulong cường độ vừa và cao.

Ưu điểm của gia công cán ren là dễ dàng gia công hàng loạt với thời gian gia công rất ngắn, độ chính xác lặp lại cao và không hề phát sinh phoi dư thừa, đặc biệt bề mặt ren hoàn thiện cao, cơ tính và độ bền ren cao.

Tham khảo: Lô trục cán ren OSG

4. Gia công mài ren

Mài ren là phương pháp gia công tinh, khi yêu cầu độ chính xác cao và gia công bề mặt ren đã qua nhiệt luyện.

Cách kiểm tra ren

Có thể kiểm tra riêng rẽ hoặc kiểm tra tổng hợp, cụ thể:

- Kiểm tra riêng rẽ: kiểm tra calip ren, ren dụng cụ cắt, ren dụng cụ đo, những chi tiết có cấp chính xác cao.

- Kiểm tra tổng hợp: áp dụng khi sản xuất hàng loạt.

Có 5 thông số cơ bản cần kiểm tra là đường kính ngoài d, đường kính trong d1, đường kính trung bình d2, bước ren, góc nửa Góc nửa profin ren α1 và α.

Để kiểm tra ren đã đạt yêu cầu hay chưa, thường các dưỡng kiểm ren sẽ được sử dụng để kiểm tra độ chính xác của ren một cách nhanh chóng. Xem thêm Dưỡng kiểm ren OJIYAS.