Tìm hiểu về máy cắt plasma: Nguyên lý làm việc và ưu điểm

Có một số lợi ích khi sử dụng phương pháp cắt plasma so với các phương pháp gia công kim loại khác, bao gồm hiệu quả chi phí, phạm vi cắt kim loại rộng hơn, độ chính xác cao và khả năng lặp lại.

Cắt plasma là gì? Làm thế nào để quá trình này làm việc? Loại khí nào là lý tưởng để sử dụng trong quá trình này? Máy cắt plasma hoạt động trên những vật liệu nào? Phần tiếp theo của bài viết này, chúng tôi sẽ trả lời những câu hỏi trên một cách chi tiết và cung cấp cho bạn những thông tin quan trọng khác về máy cắt plasma.

Tổng quan về cắt plasma

Cắt plasma là một quá trình gia công cắt gọt kim loại sử dụng khí ion hóa được nung nóng đến nhiệt độ trên 20.000o C để làm nóng chảy vật liệu kim loại. Khí này, được đẩy ra dưới áp suất cao, làm tan chảy vật liệu và loại bỏ vật liệu khỏi vết cắt.

Điều quan trọng cần lưu ý là quy trình này chỉ hoạt động trên các vật liệu dẫn điện như thép không gỉ, đồng, nhôm và các kim loại khác. Nói cách khác, máy cắt plasma không thể cắt đá, giấy, thủy tinh và các chất dẫn điện kém khác.

Kỹ thuật này mang đến hiệu quả về chi phí cực kỳ ấn tượng khi cắt kim loại dày. Bên cạnh đó, nó rất linh hoạt và yêu cầu chi phí bảo trì máy móc, công cụ thấp. Nó cũng có độ chính xác cắt cao khiến nó trở nên lý tưởng để cắt các bộ phận có dạng hình học phức tạp.

Bạn đã biết sơ qua về phương pháp cắt plasma là gì, tiếp theo chúng ta hãy tìm hiểu một chút về lịch sử của nó.

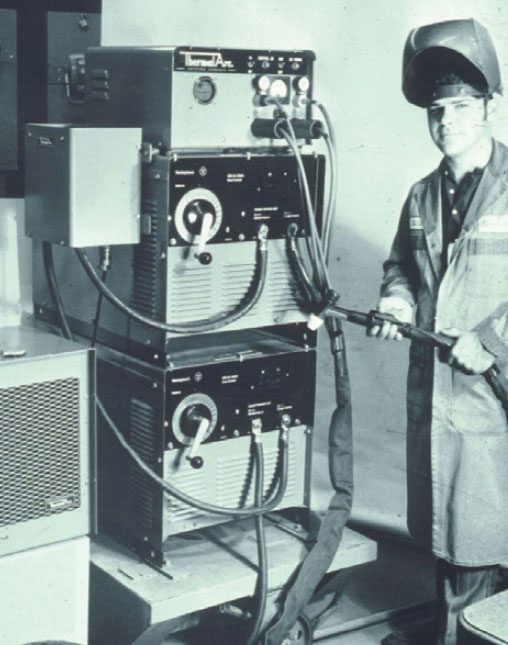

Lịch sử phương pháp cắt plasma

Phương pháp cắt plasma đã tồn tại từ năm 1957. Nó bắt đầu như một phần mở rộng của quá trình GTAW (hàn hồ quang vonfram). Công dụng chính của nó ban đầu là cắt các tấm thép và nhôm có độ dày từ nửa inch đến 6 inch.

Máy cắt plasma được sử dụng trong thời đại này rất khó tính toán và thiếu độ chính xác như máy cắt hiện đại. Ngoài ra, các điện cực và vòi phun được sử dụng nhanh chóng bị hỏng do nhiệt trải qua trong quá trình này. Việc thay đổi vòi phun và điện cực thường khiến việc cắt plasma trong thời đại này trở nên đắt đỏ.

Cuối những năm 1960

Tuy nhiên, vào cuối những năm 1960 và đầu những năm 1970, kỹ thuật này đã có một bước đột phá khi các kỹ sư tạo ra một mỏ cắt hai luồng. Mỏ cắt này đã giúp cải thiện tuổi thọ của các điện cực và vòi phun đồng thời nâng cao chất lượng và độ chính xác của vết cắt.

Những năm 1970

Trong những năm 1970, các kỹ sư đã nghiên cứu cách để kiểm soát khí có mùi và khói bốc ra trong quá trình cắt bằng cách cho ra đời bộ lọc sử dụng nước. Họ cũng thiết kế các vòi phun tốt hơn giúp cải thiện độ chính xác của hồ quang, mang lại cho người vận hành và thợ máy các tùy chọn tinh chỉnh.

Những năm 1980

Những năm 1980 là thời kỳ thử nghiệm của các kỹ sư khi họ thiết kế và triển khai một số tính năng mới. Các tính năng này bao gồm phương pháp cắt plasma oxygen-based và cung cấp khả năng kiểm soát quá trình cắt tốt hơn bằng các mức công suất khác nhau. Họ cũng tập trung vào tính di động của bộ phận cắt plasma, làm cho chúng tiện dụng hơn.

Từ những năm 1990 đến nay

Đến những năm 1990, máy cắt plasma độ sắc nét cao đã có mặt trên thị trường do sử dụng quy trình oxy bền (durable oxygen). Các quy trình oxy bền này kết hợp với một hệ thống vòi phun mới đã mang lại cho máy cắt plasma của thời đại này khả năng tăng gấp bốn lần mật độ năng lượng so với các thời kỳ trước.

Từ những năm 1990 cho đến nay, trọng tâm của các kỹ sư là các tùy chọn và kiểm soát nguồn điện cũng như nâng cao hiệu quả. Họ cũng đã cải thiện độ chính xác của máy cắt plasma, với các mẫu máy ngày nay cung cấp các cạnh sắc nét hơn và đường cắt chính xác. Tính di động và tự động hóa là các khía cạnh khác của máy cắt plasma mà các kỹ sư đã cải thiện đáng kể khi ngày càng có nhiều thiết bị cầm tay được lưu hành.

Bây giờ chúng ta đã biết phương pháp cắt plasma đã phát triển như thế nào trong những năm qua, vậy máy cắt plasma hoạt động như thế nào?

Cách thức hoạt động của máy cắt plasma

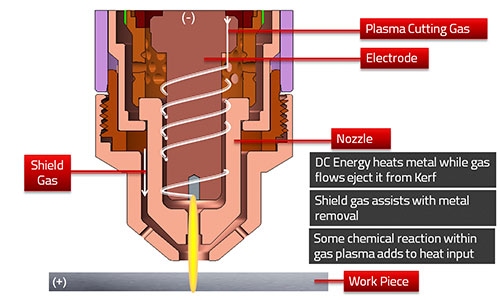

Quá trình cắt plasma liên quan đến việc sử dụng nhiệt để làm nóng chảy kim loại thay vì cắt cơ học. Máy cắt plasma hoạt động bằng cách gửi một hồ quang điện thông qua một chất khí. Khí này sau đó đi qua một lỗ hẹp (vòi phun). Việc độ mở của vòi phun bị hạn chế làm cho khí nén đi qua nó với tốc độ cao, tạo thành plasma. Việc cắt phôi đòi hỏi phải đặt đầu cắt của máy cắt plasma vào phôi. Cũng lưu ý rằng do tính dẫn điện của plasma, cần phải kết nối phôi với mặt đất (nối đất phôi) thông qua bàn cắt.

Không phải tất cả các hệ thống cắt plasma đều hoạt động theo cùng một cách. Tuy nhiên, có ba loại quy trình cắt.

Ba loại quy trình cắt

- Tiếp xúc tần số cao (High-Frequency Contact): Đây là hình thức ngân sách thấp. Ngoài ra, do nguy cơ nhiễu thiết bị hiện đại do tần số cao, quá trình này không khả dụng cho máy cắt plasma CNC. Cắt tiếp xúc tần số cao liên quan đến việc sử dụng tia lửa điện tần số cao và điện áp cao—tia lửa điện hình thành khi mỏ hàn plasma tiếp xúc với kim loại cắt. Tiếp điểm đóng mạch, khởi tạo tia lửa điện và tạo ra plasma được sử dụng để cắt.

- Hồ quang dẫn (Pilot Arc): Trong quy trình cắt này, việc tạo ra tia lửa điện xảy ra bên trong mỏ cắt thông qua sự kết hợp giữa mạch dòng điện thấp và điện áp cao. Tia lửa này tạo điều kiện cho việc tạo ra một hồ quang dẫn, một lượng nhỏ plasma. Khi tiếp xúc với phôi, máy cắt plasma tạo ra hồ quang cắt, cho phép thợ máy hoặc người vận hành bắt đầu quá trình cắt.

- Đầu cắt plasma chịu tải bằng lò xo (Spring Loaded Plasma Torch Head): Để tạo ra đoản mạch, người vận hành ấn mỏ cắt vào phôi. Với một mạch ngắn được tạo ra, dòng điện bắt đầu chạy. Để thiết lập hồ quang dẫn, người vận hành giải phóng áp suất.

Các loại khí được sử dụng trong cắt plasma

Loại khí được sử dụng trong quá trình cắt plasma phụ thuộc vào phương pháp cắt, vật liệu cắt và độ dày phôi. Ngoài việc đảm bảo hình thành tia plasma, khí được sử dụng cũng sẽ giúp đẩy vật liệu nóng chảy và oxit ra khỏi vết cắt. Các loại khí phổ biến nhất được sử dụng để cắt plasma bao gồm:

Argon

Argon là khí trơ và hồ quang plasma của nó ổn định. Tính ổn định có nghĩa là loại khí này hầu như không phản ứng với bất kỳ kim loại nào ở nhiệt độ cao. Các điện cực và vòi phun được sử dụng argon để cắt thường có tuổi thọ cao hơn so với các điện cực được sử dụng với các loại khí khác.

Tuy nhiên, khí argon có một hạn chế trong quá trình cắt vì hồ quang plasma và entanpi thấp. Ngoài ra, chắc chắn sẽ có vấn đề về xỉ khi cắt bằng argon, điều này là một trong những lý do tại sao argon hiếm khi được sử dụng để cắt plasma trong sản xuất.

Nitơ

Nitơ có độ ổn định hồ quang plasma tốt hơn và tia năng lượng cao hơn argon, đặc biệt là với nguồn cung cấp điện áp cao hơn. Ngoài ra, nó hình thành rất ít xỉ ở các cạnh dưới của vết rạch, ngay cả khi cắt các kim loại như hợp kim gốc niken và thép không gỉ có tính nhớt cao.

Khí nitơ hoạt động như một loại khí độc lập hoặc kết hợp với các loại khí khác. Nó cũng tạo điều kiện cho việc cắt thép carbon tốc độ cao.

Không khí

Không khí chứa 78% nitơ và 21% oxy theo thể tích, khiến nó trở thành loại khí thích hợp để cắt plasma. Thành phần oxy của không khí làm cho nó trở thành một trong những loại khí nhanh nhất được sử dụng để cắt thép carbon thấp. Ngoài ra, vì không khí ở khắp mọi nơi nên nó là một loại khí kinh tế để làm việc.

Tuy nhiên, điện cực và vòi phun được sử dụng cho quy trình này thường có tuổi thọ ngắn, do đó làm tăng chi phí cắt và giảm hiệu quả. Ngoài ra, việc sử dụng không khí như một loại khí độc lập cũng là một vấn đề vì nó gây ra hiện tượng oxy hóa trong quá trình cắt và bám dính xỉ.

Ôxy

Giống như không khí, oxy cũng làm tăng tốc độ cắt thép carbon thấp. Sử dụng cắt hồ quang plasma năng lượng cao và nhiệt độ cao bằng oxy làm tăng tốc độ của nó. Tuy nhiên, để sử dụng oxy, tốt nhất là ghép nối nó với các điện cực có khả năng chống oxy hóa và nhiệt độ cao.

Hydro

Vai trò của hydro thường là khí phụ trợ để trộn với các loại khí cắt plasma khác. Một trong những sự kết hợp phổ biến nhất là hydro và argon, tạo ra một trong những loại khí mạnh nhất trong quá trình cắt plasma.

Trộn argon với hydro làm tăng đáng kể điện áp hồ quang, entanpi và khả năng cắt của tia plasma argon. Hiệu quả cắt của sự kết hợp này cũng tăng lên khi được nén bằng tia nước.

Có một số loại khí thường được sử dụng trong cắt plasma. Bảng dưới đây cho thấy các loại khí này, vật liệu được cắt và lợi ích của khí đối với vật liệu.

| Độ dày vật liệu | Khí plasma | Khí thứ cấp | Nhận xét |

| Thép kết cấu 0,5 đến 8 mm | Ôxy | Oxy hoặc oxy/nitơ hoặc nitơ | Cạnh cắt không tạo bavia có độ vuông vắn cao, với độ mịn tương tự như cắt laze |

| Thép kết cấu 4 đến 50mm | Ôxy | Oxy/nitơ hoặc nitơ hoặc không khí | Không tạo bavia đối với độ dày vật liệu đến 20 mm, bề mặt cắt có bề ngoài nhẵn, dung sai độ vuông góc lên đến 25 mm, giống như cắt laser |

| Thép hợp kim cao 5 đến 45mm | Argon / Hydro / Nitơ | Nitơ hoặc Nitơ/hydro | Không tạo bavia đối với độ dày vật liệu đến 20 mm, vết cắt mịn, dung sai kém đối với độ vuông góc |

| Nhôm 1 đến 6mm | Khí nén | Nitơ hoặc Nitơ/hydro | Vết cắt không có bavia, bề mặt có thể gồ ghề hoặc sần sùi, cho phép vết cắt gần như vuông góc. |

| Nhôm 5 đến 40mm | Argon / Hydro / Nitơ | Nitơ hoặc Nitơ/hydro | Không tạo bavia đến 20 mm, bề mặt sần sùi hoặc gồ ghề, cho phép cắt gần như vuông góc. |

Vật liệu phù hợp để cắt plasma

Có rất nhiều vật liệu được sử dụng để cắt plasma. Điều này chủ yếu là do phương pháp này có thể cắt bất kỳ vật liệu dẫn điện nào. Dưới đây là những vật liệu phổ biến nhất cho kỹ thuật này.

Nhôm

Nhôm có tính dẫn điện, làm cho việc cắt plasma trở thành một quy trình lý tưởng để gia công nó. Bên cạnh đó, quy trình này mang lại lợi thế với kim loại dày hơn so với các phương pháp gia công nhôm khác, như cắt laser. Nó có thể cắt nhôm với độ dày lên tới 160mm.

Ngoài ra, cắt nhôm nhôm bằng plasma tiết kiệm chi phí hơn do chi phí vận hành và thiết bị thấp hơn.

Thép carbon thấp

Là loại thép có hàm lượng carbon thấp, thường tối đa khoảng 2,1%. Nó là một trong những dạng thép được sử dụng phổ biến nhất do đặc tính phù hợp với nhiều mục đích sử dụng. Ngoài ra, thép carbon thấp không đắt để sở hữu nó và các đặc tính của nó cũng rất ấn tượng, chẳng hạn như độ bền va đập cao, khả năng hàn và độ dẻo. Đây là một trong những vật liệu có thể sử dụng trong cắt plasma.

Thép không gỉ

Inox là hợp kim của sắt có khả năng chống ăn mòn và gỉ sét. Cắt plasma là một trong những cách hiệu quả nhất để chế tạo kim loại này, vì nó cho phép độ dày cắt đạt tới 30 mm. Các loại thép không gỉ lý tưởng để cắt bao gồm; 304, 304L, 316, 316L, 321, 310S, 317, v.v.

Đồng thau

Đồng thau là một kim loại khác dễ dàng gia công bằng cắt plasma. Điều này là do bản chất dẫn điện cao của nó. Tuy nhiên, khi gia công cắt gọt đồng thau bằng phương pháp này, tốt nhất nên thực hiện ở những nơi thông thoáng. Điều này là do đồng thau có chứa kẽm và việc hít phải khói có chứa kẽm đang cháy có hại cho sức khỏe.

Đồng

Đồng có tính dẫn nhiệt và dẫn điện của tất cả các vật liệu không thuộc kim loại quý. Những phẩm chất quan trọng của kim loại này bao gồm; chống ăn mòn, độ dẻo cao và khả năng hàn. Những đặc tính này, bao gồm cả độ dẫn điện cao, làm cho đồng trở thành kim loại lý tưởng để cắt plasma. Tuy nhiên, giống như đồng thau, điều quan trọng là phải cắt kim loại này ở những nơi có hệ thống thông gió tốt.

Gang

Kim loại này phổ biến vì chi phí thấp và dễ rèn. Gang chứa các nguyên tố như mangan, lưu huỳnh, phốt pho và silic. Gang có tính dẫn điện rất cao, với độ bền nén cao và nhiệt độ nóng chảy thấp khiến nó trở nên lý tưởng cho việc cắt plasma.

Ưu điểm của cắt plasma

Có một số ưu điểm của việc sử dụng cắt plasma để gia công kim loại so với các phương pháp khác, từ hiệu quả chi phí đến năng suất cao hơn và chất lượng cắt tốt hơn. Dưới đây là một số lợi thế khác.

Chất lượng cắt cao

So với các quy trình gia công kim loại khác như cắt bằng đèn xì hoặc cắt bằng tia nước , cắt bằng máy cắt plasma đem lại cho kim loại chất lượng cắt cao hơn. Điều này là do không có bavia còn sót lại trên mép của vết cắt kim loại và diện tích vùng ảnh hưởng nhiệt nhỏ hơn.

Tính linh hoạt và đa năng

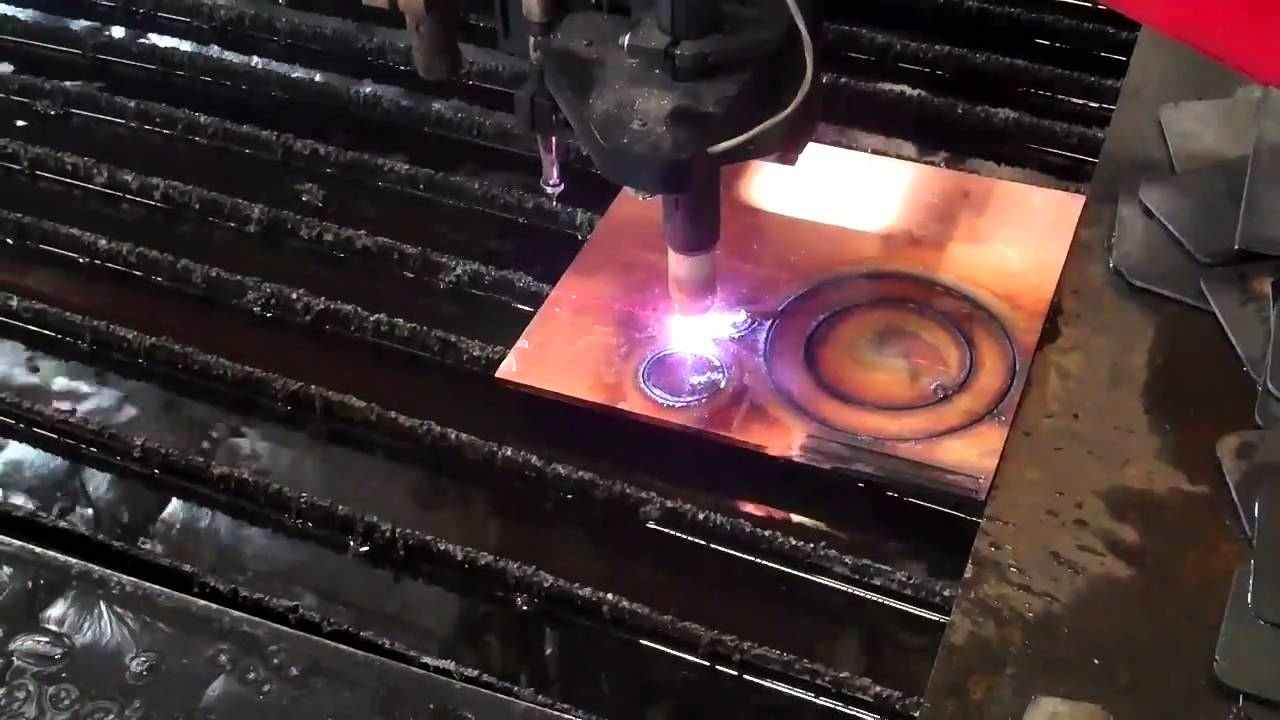

Quá trình này có thể cắt bất kỳ kim loại dẫn điện nào, khiến nó trở nên rất linh hoạt. Nó có thể dễ dàng cắt các kim loại như nhôm và thép hợp kim cao có độ dày trung bình và cao. Nó hoạt động tuyệt vời để cắt rãnh, cắt khối hoặc khắc kim loại. Hơn nữa, quá trình này cũng có thể cắt kim loại trong nước với mức độ tiếng ồn giảm.

Tốc độ cao

Cắt plasma nhanh hơn 100 lần so với cắt laser và nhanh hơn khoảng 10 lần so với nhiên liệu oxy. Nói cách khác, nó cải thiện năng suất và giảm thời gian chế tạo kim loại so với các phương pháp khác.

Độ chính xác và độ lặp lại cao hơn

Các bộ phận được cắt có độ chính xác và chất lượng bề mặt cao hơn do nhiệt tham gia vào quy trình. Ngoài ra, tốc độ cắt cải thiện khả năng lặp lại trong khi giảm thời gian gia công kim loại.

Nhược điểm của cắt plasma

Mặc dù có nhiều lợi ích gắn liền với việc chế tạo gia công kim loại bằng cắt plasma, nhưng cũng tồn tại những nhược điểm.

- Chỉ cắt được vật liệu dẫn điện.

- Không lý tưởng cho độ dày vượt quá 150mm.

- Các tia sáng được tạo ra trong quá trình này có thể tác động tiêu cực đến mắt người.

- Hoạt động đôi khi gây nhiều tiếng ồn.

- Tạo ra khói khi cắt trong không khí.

- Nó có thể tốn nhiều chi phí với các vật tư tiêu hao có tuổi thọ thấp như vòi phun và điện cực.

Phần kết luận

Cắt plasma là một quá trình liên quan đến việc sử dụng giai đoạn thứ tư của vật chất để cắt kim loại dẫn điện. Quá trình này mang lại nhiều lợi thế, bao gồm năng suất cao hơn, tính linh hoạt, độ chính xác và chất lượng bề mặt. Để tận dụng tối đa quá trình cắt plasma như một quy trình chế tạo kim loại, bạn cần nắm rõ về quy trình này, cũng như có hệ thống máy cắt plasma phù hợp.