Các Phương Pháp Tiện Côn Trên Máy Tiện

Phương pháp tiện cho phép tạo ra các bề mặt côn trên chi tiết, tuy nhiên chúng đòi hỏi nhiều kỹ thuật hơn cách tiện các bề mặt trụ thông thường. Trong bài viết này, hãy cùng Tinh Hà tìm hiểu các phương pháp tiện côn trên máy tiện.

Tiện côn là gì?

Tiện côn là hình thức gia công tiện sao cho bề mặt của phôi tạo với trục của nó một góc < 90o. Nói cách khác quá trình tiện để tạo ra các bề mặt côn được gọi là tiện côn. Khi tiện côn cần đảm bảo chính xác về độ côn, độ đồng tâm, kích thước, độ nhám bề mặt.

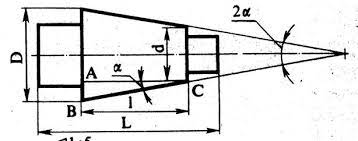

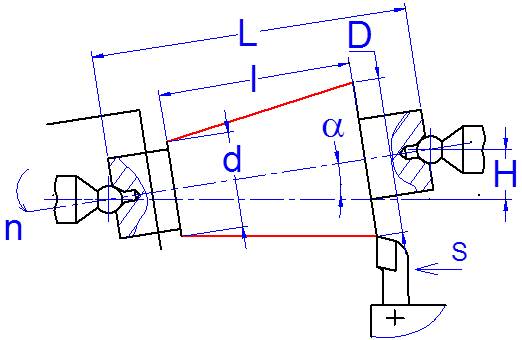

Mặt côn là bề mặt được tạo bởi một đường thẳng khi quay quanh một đường thẳng khác, hai đường thẳng này không song song với nhau nhưng cùng nằm trên một mặt phẳng, chúng cắt nhau tạo thành góc α.

Độ côn được xác định theo công thức k = (D-d)/l

Độ nghiêng được xác định theo công thức u = tg α = (D-d)/2l

Trong đó:

- D là đường kính đầu mút lớn của mặt côn

- d là đường kính đầu mút nhỏ của mặt côn

- l là chiều dài của mặt côn

Trong cơ khí, các bề mặt côn thường được gia công theo những kích thước tiêu chuẩn, chẳng hạn tiêu chuẩn côn metric và côn morse. Cũng có thể dựa vào bản vẽ của sản phẩm mà làm theo những kích thước khác theo yêu cầu.

Xem thêm: Tìm hiểu phương pháp gia công tiện CNC trong cơ khí

Các phương pháp tiện côn

Tiện côn có thể được thực hiện thông qua một trong những phương pháp sau:

- Phương pháp đánh lệch ụ động

- Phương pháp đánh lệch đài dao trên

- Phương pháp sử dụng dao tiện định hình

- Phương pháp sử dụng thước chép hình cơ khí

- Phương pháp kết hợp hai chuyển động dọc và ngang

-

Phương pháp đánh lệch ụ động

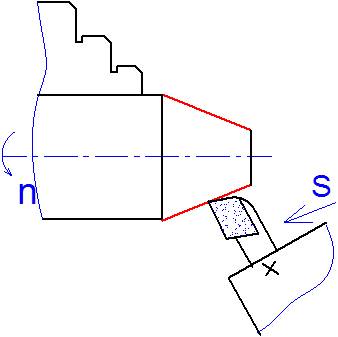

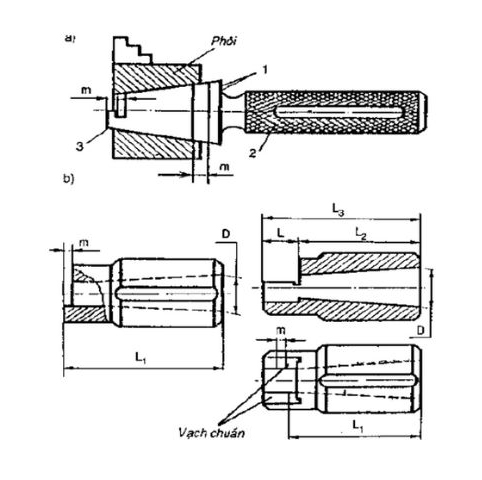

Bằng cách đánh lệch ụ động để tạo thành một góc nghiêng giữa trục quay của phôi và phương chuyển động tiến dao thì mặt côn sẽ được hình thành sau quá trình tiện. Mô tả về phương pháp này thể hiện ở hình vẽ dưới đây.

Để tiện côn bằng phương pháp đánh lệch ụ động, chúng ta làm theo cách như sau. Phôi sẽ được gá trên hai đầu kẹp tốc, sau đó thả lỏng kẹp ụ động lên thân máy, dịch chuyển ụ động ra xa hoặc vào gần để tiện côn ngược hoặc côn xuôi. Có thể kiểm tra khoảng dịch chuyển của ụ động bằng các vạch chỉ thị ở phía cuối ụ động, hoặc có thể dùng căn mẫu và đồng hồ so. Dao được gá thẳng và tiến dao dọc bằng bàn xe dao.

Phương pháp đánh lệch ụ động phù hợp để gia công mặt côn các chi tiết có chiều dài lớn nhưng có góc côn nhỏ (< 10 độ), mang lại độ chính xác và chất lượng bề mặt tốt. Tuy nhiên nó không thể gia công được các mặt côn trong lỗ.

-

Phương pháp đánh lệch đài dao trên

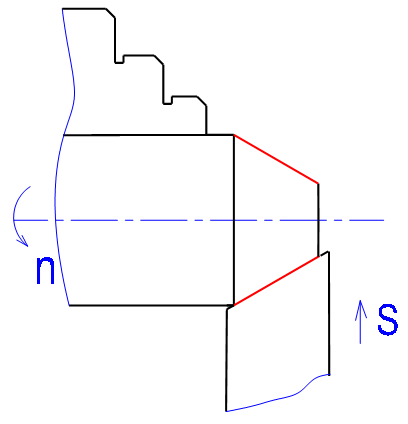

Phương pháp này được thực hiện bằng cách xoay đài dao (ổ dao) theo phương nghiêng so với trục quay của phôi, từ đó mà nhờ vào đường chạy dao tiện sẽ hình thành nên bề mặt côn trên phôi.

Với phương pháp đánh lệch đài dao trên, phôi vẫn được gá như thông thường. Tuy nhiên đối với đài dao trên, cần tháo lỏng vít kẹp rồi xoay đài dao trên một góc bằng với góc nghiêng của mặt côn. Góc nghiêng được xác định trên vạch chỉ thị được khắc trên đế quay hoặc trên bàn dao ngang, khi đã đặt đúng góc, siết chặt vít kẹp để cố định góc cho đài dao trên. Độ chính xác khi quay ổ dao có thể chỉ đạt được khoảng ½ độ.

Dao được tiến bằng cách quay tay quay của ổ dao trên. Để tiện các chi tiết côn có độ chính xác cao, có thể xác định góc quay của đài dao bằng cách dùng đồng hồ so tựa lên dưỡng côn.

Phương pháp đánh lệch đài dao cho phép gia công được nhiều độ côn lớn nhỏ khác nhau, cũng như tiện được cả bề mặt côn ngoài và côn trong. Tuy nhiên không phù hợp để gia công các chi tiết có chiều dài mặt côn lớn, cũng như độ chính xác và chất lượng bề mặt là không cao.

-

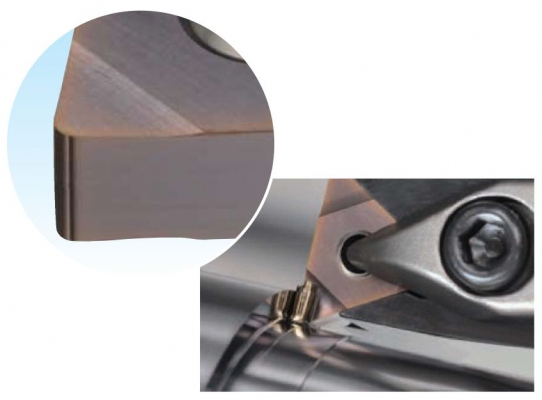

Phương pháp sử dụng dao tiện định hình

Giống như những phương pháp tiện định hình khác, tiện côn cũng có thể dùng dao tiện có lưỡi cắt thẳng và dài, tạo thành một góc nghiêng so với trục quay của phôi gia công. Khi lấy đi một lượng kim loại trên phôi sẽ định hình lên bề mặt côn của chi tiết theo góc nghiêng của dao tiện.

Đây là phương pháp gia công đơn giản và có thể sử dụng dao lưỡi rộng hoặc dao tiện định hình. Yêu cầu lưỡi cắt có chiều dài lớn hơn chiều dài mặt côn cần được gia công, giúp tăng độ chính xác cho mặt côn. Khi đặt lưỡi dao thường dùng một dưỡng so dao khi gá để xác định độ côn được chính xác.

Nhược điểm của phương pháp này là lực cắt lớn, có thể khiến dao mòn không đều. Phù hợp với gia công mặt côn với góc côn nhỏ và chiều dài côn ngắn khoảng 20 – 25 mm.

-

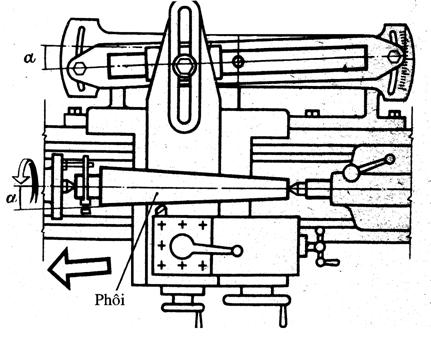

Phương pháp sử dụng thước chép hình cơ khí

Phương pháp này áp dụng nguyên lý dựa vào chuyển động theo phương nghiêng của dao tiện so với trục quay của phôi mà tạo hình bề mặt côn của chi tiết. Quỹ đạo của dao tiện sẽ được định hướng nhờ vào một thước chép hình hay cũng gọi là thước côn lắp cứng trên máy.

Khi gia công bàn trượt ngang được tháo vát để hoạt động tự do không bị ràng buộc bởi hệ thống vít đai ốc. Bàn trượt dọc sẽ quay đi 90o để điều hình chiều sâu cắt thay cho bàn trượt ngang. Thước chép hình được điều chỉnh theo góc côn của bề mặt chi tiết cần gia công. Chuyển động tiến dao sẽ có phương song song với phương của thước chép hình.

Phương pháp sử dụng thước chép hình phù hợp trong chế tạo chi tiết hàng loạt hoặc gia công các mặt côn có độ dài lớn, đến khoảng 500 – 600 mm. Tuy nhiên nó chỉ phù hợp để gia công các bề mặt có góc côn nhỏ, cũng như thiết lập khá phức tạp.

-

Phương pháp kết hợp hai chuyển động dọc và ngang

Phương pháp này được thực hiện bằng cách kết hợp giữa chuyển động tiến dao dọc (Sd) và tiến dao ngang (Sn) để tạo hình mặt côn. Người thợ đứng máy đồng thời thực hiện tiến dao theo 2 hướng – ngang bằng cách quay tay quay của bàn dao ngang – dọc bằng cách quay tay quay bàn xe dao hoặc tay quay của ổ dao trên.

Phương pháp kết hợp hai chuyển động dọc và ngang dễ thực hiện, không yêu cầu dụng cụ hay đồ gá phức tạp, tuy nhiên nó lại có độ chính xác và chất lượng bề mặt không cao, phụ thuộc rất nhiều vào tay nghề của thợ đứng máy.

Cách kiểm tra mặt côn

Các mặt côn có thể được kiểm tra bằng thước đo góc vạn năng, góc mẫu hoặc các dưỡng đo kiểm. Độ chính xác của góc côn xác định bằng khe hở giữa mặt côn và dụng cụ kiểm tra hoặc dựa vào vạch đánh dấu độ chính xác trên thước.

Đối với các dưỡng cố định hoặc dưỡng điều chỉnh, độ chính xác của góc côn được xác định theo độ hở giữa mặt côn và dưỡng. Nếu độ hở ở phía đầu lớn thì độ côn nhỏ và ngược lại.

Đối với thước đo góc vạn năng thì phương pháp kiểm tra bằng bột màu thường được sử dụng trong sản xuất đơn chiếc. Vạch trên bề mặt dụng cụ kiểm tra một vết bột màu và ráp vào chi tiết cần kiểm tra. Sau khi xoay nhẹ 1 đến 2 vòng, đưa dụng cụ kiểm tra ra, nếu thấy vết còn đều thì độ côn đúng.

Dụng cụ đo calip giới hạn hoặc các máy đo kiểm bằng khí nén thường được sử dụng để kiểm tra độ côn trong sản xuất hàng loạt vừa và lớn. Chúng cho phép thao tác đo nhanh, độ chính xác trong phép kiểm tra cao, tiết kiệm chi phí và thời gian trong kiểm tra sản phẩm.

Tinh Hà cung cấp các loại dao tiện và dưỡng đo kiểm Nhật Bản

Công ty Tinh Hà chúng tôi là đại lý của hãng dụng cụ cắt gọt Sumitomo và dưỡng kiểm Ojiyas Nhật Bản. Mang đến cho quý khách hàng nhiều sản phẩm dao tiện và dưỡng kiểm chất lượng cao, đảm bảo độ chính xác cao trong gia công và kiểm tra sản phẩm cơ khí.

Quý khách có thể xem thêm các sản phẩm dưới đây:

Hoặc quý khách có nhu cầu mua các dụng cụ gia công, thiết bị đo lường cơ khí có thể liên hệ ngay với chúng tôi theo Hotline 0945 275 870 hoặc Email tinhha@tinhha.vn.