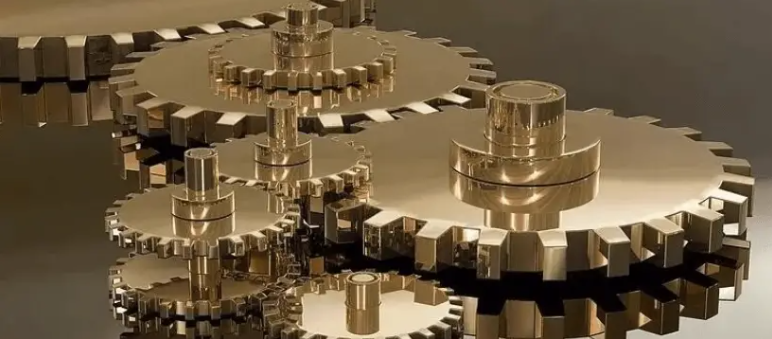

Nguyên tắc lựa chọn vật liệu chế tạo bánh răng

Từ những trường hợp hỏng hóc của bánh răng có thể thấy khi thiết kế bộ truyền bánh răng, bề mặt răng phải có khả năng chống mài mòn cao, chống ăn mòn rỗ, chống dính và chống biến dạng dẻo, trong khi chân răng phải có khả năng chống gãy cao.

Do đó, các yêu cầu cơ bản đối với vật liệu bánh răng là: bề mặt răng phải đủ cứng và lõi răng phải đủ dẻo.

Vật liệu phổ biến chế tạo bánh răng

1. Thép

Thép có độ dẻo dai và khả năng chống va đập tốt, đồng thời tính chất cơ học và độ cứng bề mặt có thể được cải thiện bằng cách xử lý nhiệt hoặc xử lý nhiệt hóa học, vì vậy nó phù hợp nhất để sản xuất bánh răng.

Thép chính là vật liệu chế tạo bánh răng được sử dụng phổ biến nhất.

Thép rèn

Thép rèn là loại thép được sử dụng khá phổ biến để sản xuất bánh răng, thép carbon hoặc thép hợp kim có hàm lượng carbon (0,15 ~ 0,6)% thường được sử dụng, ngoại trừ những trường hợp cần đúc với kích thước quá lớn hoặc cấu trúc và hình dạng phức tạp.

Thép rèn được sử dụng để sản xuất bánh răng có thể được chia thành bánh răng bề mặt răng mềm và bánh răng bề mặt răng cứng:

- Bánh răng bề mặt răng mềm (độ cứng < 350 HBW):

Do yêu cầu thấp về độ bền, tốc độ và độ chính xác, để tạo điều kiện thuận lợi cho việc cắt bánh răng và hạn chế dụng cụ cắt bị cùn do mòn nhanh, phôi bánh răng phải được thường hóa hoặc tôi luyện và làm nguội trước khi gia công cắt bánh răng để thành phẩm.

Độ chính xác thông thường đạt cấp 8 và có thể đạt tới cấp 7 trong quá trình gia công chính xác. Loại bánh răng này đơn giản, kinh tế và hiệu quả. (Xem thêm Độ chính xác trong gia công cơ khí)

- Bánh răng bề mặt răng cứng (độ cứng > 350HBW):

Loại này thường được sử dụng trong máy móc tốc độ cao, hạng nặng và chính xác (chẳng hạn như máy công cụ chính xác và máy bay).

Ngoài các đặc tính vật liệu tuyệt vời, độ bền răng cao và độ cứng bề mặt răng cao (chẳng hạn như 58 ~ 65 HRC), nó cũng phải được hoàn thiện bằng cách mài bánh răng.

Hiện tại, hầu hết các bánh răng cần hoàn thiện đều được cắt trước, sau đó làm cứng và cuối cùng là hoàn thiện. Độ chính xác có thể đạt cấp 5 hoặc 4.

Loại bánh răng này có độ chính xác cao và giá cao, với các phương pháp xử lý nhiệt bao gồm làm nguội bề mặt, thấm cacbon, thấm nitơ, thấm nitơ mềm và xyanua hóa. Do đó, vật liệu phụ thuộc vào các yêu cầu cụ thể và phương pháp xử lý nhiệt.

Thép hợp kim có thể cải thiện độ dẻo dai, khả năng chống va đập, khả năng chống mài mòn và khả năng chống hàn của vật liệu theo thành phần và tính chất của kim loại chứa trong đó. Nó cũng có thể cải thiện tính chất cơ học và độ cứng bề mặt răng của vật liệu thông qua xử lý nhiệt hoặc xử lý nhiệt hóa học.

Chẳng hạn bánh răng dùng trong ngành hàng không có tốc độ cao, tải trọng lớn, kích thước nhỏ và trọng lượng nhỏ được làm bằng thép hợp kim với hiệu suất tuyệt vời (ví dụ như 20CrMnTi, 20Cr2Ni4A, v.v.).

Thép đúc

Thép đúc có khả năng chống mài mòn và độ bền tốt, nhưng nó phải được ủ và thường hóa.

Nó cũng có thể được tôi luyện và làm nguội khi cần thiết, thường được sử dụng cho bánh răng cỡ lớn.

2. Gang

Gang xám giòn, khả năng chống va đập và chống mài mòn kém, nhưng độ bám dính và khả năng chống rỗ tốt.

Nó thường được sử dụng để chế tạo bánh răng trong các hoạt động có độ ổn định, tốc độ thấp và công suất thấp.

3. Vật liệu phi kim loại

Để giảm tiếng ồn, người ta thường sử dụng các vật liệu phi kim loại như bakelite, nylon,… để chế tạo các bánh răng nhỏ, còn bánh răng lớn vẫn được làm bằng thép hoặc gang.

Để làm cho bánh răng có đủ khả năng chống mài mòn và chống ăn mòn rỗ, độ cứng của bề mặt răng cũng cần phải ở mức 250 ~ 350 HBS.

Nguyên tắc lựa chọn vật liệu chế tạo bánh răng

Có nhiều loại vật liệu bánh răng, và nhiều yếu tố cần được xem xét khi lựa chọn. Các điểm sau đây là để tham khảo:

- Vật liệu sản xuất bánh răng phải đáp ứng các yêu cầu về điều kiện làm việc

Ví dụ, bánh răng dùng trong máy bay phải đáp ứng yêu cầu trọng lượng nhỏ, truyền lực lớn, độ tin cậy cao nên phải chọn thép hợp kim có cơ tính cao;

Bộ truyền bánh răng trong máy móc khai thác mỏ thường có công suất cao, tốc độ làm việc thấp và môi trường xung quanh có hàm lượng bụi cao nên thường sử dụng thép đúc hoặc gang;

Công suất của máy móc gia đình và văn phòng là rất nhỏ, nhưng nó đòi hỏi phải truyền ổn định, ít tiếng ồn hoặc không có tiếng ồn và có thể hoạt động bình thường với ít dầu bôi trơn. Do đó, nhựa kỹ thuật thường được sử dụng làm vật liệu bánh răng.

Nói tóm lại, yêu cầu về điều kiện làm việc là yếu tố đầu tiên được xem xét khi lựa chọn vật liệu bánh răng.

- Kích thước bánh răng, phương pháp tạo phôi, xử lý nhiệt và quy trình sản xuất phải được xem xét

Phôi đúc thường được sử dụng cho các bánh răng lớn, và vật liệu làm bánh răng có thể là thép đúc hoặc gang.

Đối với các bánh răng có yêu cầu cao về kích thước trung bình và thấp hơn, phôi rèn thường được sử dụng và có thể sử dụng thép rèn.

Khi kích thước nhỏ và yêu cầu không cao, thép tròn có thể được sử dụng làm phôi.

Các phương pháp làm nguội bề mặt bánh răng bao gồm thấm cacbon, thấm nitơ và làm nguội bề mặt.

- Thép carbon thường hóa, bất kể phôi được tạo ra như thế nào, chỉ có thể được sử dụng để làm cho bánh răng hoạt động dưới tải trọng ổn định và tác động nhẹ, và không thể chịu tải trọng tác động lớn;

Thép carbon đã tôi và ram có thể được sử dụng để sản xuất các bánh răng hoạt động dưới tải trọng tác động vừa phải.

- Thép hợp kim thường được dùng để chế tạo các bánh răng có tốc độ cao, chịu tải nặng và làm việc dưới tải trọng va đập.

- Bộ truyền bánh răng của máy bay yêu cầu kích thước bánh răng phải càng nhỏ càng tốt và nên sử dụng thép hợp kim cường độ cao được xử lý làm cứng bề mặt.

- Đối với các bánh răng có bề mặt răng mềm làm bằng kim loại, độ chênh lệch độ cứng giữa các bề mặt răng được ghép nối phải được duy trì ở mức 30 ~ 50 HBS trở lên.

Khi độ cứng của bề mặt răng của bánh răng nhỏ và bánh răng lớn khác nhau rất nhiều (chẳng hạn như bề mặt răng của bánh răng nhỏ được làm cứng và mài, và bề mặt răng của bánh răng lớn được thường hóa hoặc tôi luyện và làm nguội) và ở tốc độ cao, độ cứng bề mặt bánh răng nhỏ sẽ có hiệu ứng gia công nguội rõ rệt trên bề mặt răng mềm của bánh răng lớn, do đó làm tăng giới hạn mỏi của bề mặt răng bánh răng lớn.

Do đó, khi chênh lệch độ cứng giữa các bề mặt răng ghép nối của hai bánh răng lớn, ứng suất mỏi tiếp xúc cho phép của bánh răng lớn có thể tăng khoảng 20%, nhưng cần chú ý đến bề mặt răng có độ cứng cao và giá trị độ nhám nên được giảm tương ứng.

Tổng kết

Nói tóm lại, khi chọn vật liệu chế tạo bánh răng sẽ phụ thuộc nhiều vào mục đích sử dụng, điều kiện làm việc của bánh răng. Ngay trong khi thiết kế, hãy chú ý đến việc lựa chọn vật liệu để giúp cho các bánh răng trở nên phù hợp và bền bỉ.