Từ A Đến Z Về Độ Chính Xác Gia Công Cơ Khí

1. Tổng quan về độ chính xác gia công

1.1 Khái niệm độ chính xác gia công

Độ chính xác gia công cơ khí là mức độ giống nhau về kích thước, hình dáng hình học, vị trí tương quan của chi tiết máy được gia công so với chi tiết máy lý tưởng trên bản vẽ thiết kế.

Khi gia công, độ chính xác tuyệt đối của chi tiết là điều mà bất cứ nhà sản xuất nào cũng mong muốn, nhưng thực tế, không thể chế tạo được chi tiết máy tuyệt đối chính xác. Do đó để đánh giá được độ chính xác của chi tiết gia công so với bản vẽ thiết kế thì người ta sẽ dựa vào một giá trị được gọi là dung sai.

1.2 Khái niệm về dung sai

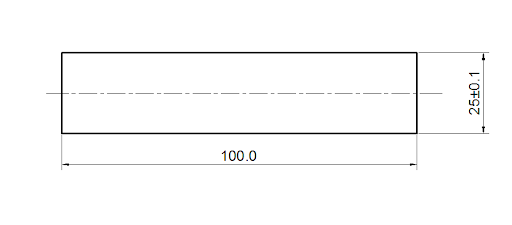

Dung sai là phạm vi cho phép của sai số. Trị số dung sai bằng hiệu số giữa kích thước giới hạn lớn nhất và kích thước giới hạn nhỏ nhất, hoặc bằng hiệu số giữa sai lệch giới hạn trên và sai lệch giới hạn dưới. Dung sai đặc trưng cho độ chính xác yêu cầu của kích thước hay còn gọi là độ chính xác thiết kế và được ghi kèm với kích thước danh nghĩa trên bản vẽ kỹ thuật.

Dung sai luôn có giá trị dương. Trị số dung sai càng nhỏ thì phạm vi cho phép của sai số càng nhỏ, yêu cầu độ chính kích thước khi gia công càng cao. Ngược lại nếu trị số dung sai càng lớn thì yêu cầu độ chính xác kích thước khi gia công sẽ giảm đi. (Xem thêm bài viết Tìm hiểu về dung sai gia công cơ khí chính xác)

1.3 Các yếu tố đánh giá độ chính xác của chi tiết

Độ chính xác kích thước

Được đánh giá bằng sai số kích thước thật so với kích thước lý tưởng cần có và được thể hiện bằng dung sai của kích thước đó.

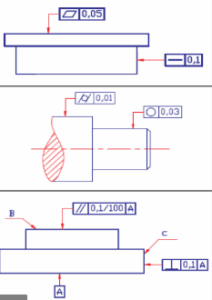

Độ chính xác hình dáng hình học

Là mức độ phù hợp lớn nhất của chúng với hình dạng hình học lý tưởng của nó và được đánh giá bằng độ côn, độ ôvan, độ không trụ, độ không tròn… (bề mặt trụ), độ phẳng, độ thẳng (bề mặt phẳng).

Độ chính xác vị trí tương quan

Được đánh giá theo sai số về góc xoay hoặc sự dịch chuyển giữa vị trí bề mặt này với bề mặt kia (dùng để làm chuẩn) trong hai mặt phẳng tọa độ vuông góc với nhau và được ghi thành điều kiện kỹ thuật riêng trên bản vẽ thiết kế như độ song song, độ vuông góc, độ đồng tâm, độ đối xứng…

Độ chính xác hình dáng hình học tế vi và tính chất cơ lý lớp bề mặt

Chẳng hạn độ nhám bề mặt, độ cứng bề mặt…

1.4 Sai số thành phần

Khi gia công hàng loạt các chi tiết trong cùng một điều kiện, mặc dù những nguyên nhân sinh ra từng sai số của mỗi chi tiết là giống nhau nhưng tổng cộng giá trị sai số trên từng chi tiết lại khác nhau. Lý do chính là tính chất khác nhau của sai số thành phần.

Một số sai số xuất hiện trên từng chi tiết của toàn bộ sản phẩm đều có giá trị không đổi hoặc hay đổi theo một quy tắc nhất định, được gọi là sai số hệ thống không đổi hoặc sai số hệ thống thay đổi.

Có một chỉ số sai số khác mà giá trị của chúng xuất hiện trên mỗi chi tiết không theo một quy luật nào cả, được gọi là sai số ngẫu nhiên.

1.5 Cấp chính xác

Cấp chính xác được quy định theo trị số từ nhỏ đến lớn theo mức độ chính xác kích thước. TCVN và ISO chia ra 20 cấp chính xác, đánh số theo thứ tự giảm dần là 01, 0, 1, 2,… 15, 16, 17, 18. Trong đó:

- Cấp 01 ÷ cấp 1 là các cấp siêu chính xác.

- Cấp 1 ÷ cấp 5 là các cấp chính xác cao. Các cấp này áp dụng cho các chi tiết chính xác, dụng cụ đo.

- Cấp 6 ÷ cấp 11 là các cấp chính xác thường. Các cấp này áp dụng cho các mối lắp ghép.

- Cấp 12 ÷ cấp 18 là các cấp chính xác thấp. Các cấp này dùng cho các kích thước tự do (không lắp ghép).

» Xem thêm: Các tiêu chuẩn và cấp độ của độ nhám bề mặt

2. Các nguyên nhân ảnh hưởng đến độ chính xác gia công

2.1 Độ chính xác của máy gia công

Độ chính xác của máy gia công trong trạng thái không tải được gọi là độ chính xác hình học. Độ chính xác của máy CNC được chia thành 4 loại như sau:

- Máy có độ chính xác bình thường.

- Máy có độ chính xác tương đối cao.

- Máy có độ chính xác cao.

- Máy có độ chính xác rất cao.

Để dễ hình dung về độ chính xác gia công trên các máy trên thì có ví dụ như sau, giả sử dung sai trên loại máy thứ nhất là 1 thì dung sai gia công trên loại máy thứ 2 là 0,6, trên loại máy thứ 3 là 0,4 và trên loại máy có độ chính xác rất cao là 0,25. Tất nhiên tùy theo hãng máy mà độ độ chính xác gia công trên mỗi máy là khác nhau.

Khi kiểm tra độ chính xác của máy gia công người ta xác định:

- Độ chính xác hình học và vị trí tương quan của các bề mặt để định vị chi tiết gia công và dụng cụ cắt.

- Độ chính xác chuyển động của các cơ cấu chấp hành của máy trên các cơ cấu dẫn hướng.

- Độ chính xác vị trí của các trục quay và độ chính xác dịch chuyển của các cơ cấu chấp hành mang chi tiết và dụng cụ cắt gọt.

- Độ chính xác và nhám bề mặt gia công.

Ngoài ra độ chính xác của máy CNC còn được xác định bởi các yếu tố như:

- Độ chính xác vị trí đường thẳng của các cơ cấu chấp hành khi thay đổi hướng chuyển động.

- Độ chính xác chuyển về vị trí ban đầu của các cơ cấu chấp hành.

- Khả năng dịch chuyển ổn định của các cơ cấu chấp hành đến một điểm xác định.

- Độ chính xác nội suy đường và vị trí ổn định của dao sau khi thực hiện chạy dao tự động.

2.2 Độ chính xác của hệ thống điều khiển

Sai số của bộ nội suy và chế độ nội suy

Sai số của bộ nội suy ảnh hưởng lớn đến sai số gia công. Đối với bộ nội suy thì sai số hình học ∂ (sai số có quỹ đạo thực hiện so với quỹ đạo đã định) phụ thuộc vào góc nghiêng của quỹ đạo so với các trục tọa độ và không vượt quá giá trị xung ∇ trên mỗi đoạn chi tiết.

Các máy CNC cũ thường có giá trị xung ∇ = 0.1 mm, nên ảnh hưởng rất nhiều đến sai số gia công.

Những máy gia công CNC thế hệ mới có giá trị ∇ nhỏ hơn rất nhiều, trong khoảng 0.001 ÷ 0.002 mm, nên ảnh hưởng không đáng kể đến sai số gia công, tuy nhiên nó lại ảnh hưởng đến độ nhám bề mặt.

Sai số của phương pháp xấp xỉ

Khi ứng dụng nội suy đường thẳng để gia công chi tiết theo coutour thì phải dùng phương pháp xấp xỉ để xác định tọa độ các điểm và như vậy sẽ gây ra sai số gia công. Để giảm sai số gia công phải giảm bước xấp xỉ.

Sai số gá đặt phôi

Quá trình gá đặt phôi cũng ảnh hưởng đến độ chính xác gia công, càng gá đặt phôi nhiều lần, càng dễ xảy ra sai số. Ngoài ra, các biến dạng vì nhiệt, độ mòn của đồ gá cũng ảnh hưởng đến sai số gia công.

Những máy gia công nhiều trục sẽ hạn chế được sai số này do có thể đạt được độ chính xác cao hơn bởi trong một lần có thể gia công được nhiều mặt, hạn chế tối đa số lần gá đặt phôi.

Sai số điều chỉnh dao

Sai số khi điều chỉnh dao sinh ra bởi các sai số dụng cụ đo và các sai số kẹp chặt dao trên máy khi điều chỉnh để đạt kích thước.

Sai số điều chỉnh máy

Sai số điều chỉnh máy được xác định tổng hợp khi điều chỉnh dao. Điều chỉnh các cơ cấu của máy và của đồ gá có tính đến các yếu tố xuất hiện trong quá trình gia công để đạt kích thước với dung sai yêu cầu.

Sai số chế tạo của dụng cụ cắt

Những sai số trong quá trình chế tạo các dụng cụ cắt gọt cũng ảnh hưởng đến sai số của chi tiết gia công.

Độ mòn dụng cụ cắt

Độ mòn dao cắt có ảnh hưởng rất lớn đến sai số gia công, đặc biệt là khi gia công các chi tiết từ vật liệu chịu lửa và vật liệu có độ bền cao.

Độ cứng vững của máy CNC

Khi gia công, độ rung động của máy sẽ ảnh hưởng đến độ chính xác của chi tiết gia công, máy CNC có độ cứng vững càng cao thì gia công càng chính xác.

2.3 Ảnh hưởng bởi phôi gia công

Độ biến dạng của chi tiết gia công

Những biến dạng của phôi hay chi tiết gia công có thể ảnh hưởng ít nhiều đến độ chính xác gia công.

Độ cứng không đồng nhất của vật liệu phôi

Một số loại phôi có độ cứng không đồng nhất dễ gây ra sai số khi gia công.

3. Phương pháp đo độ chính xác trong gia công cơ khí

Để xác định độ chính xác trong gia công cơ khí, có nhiều phương pháp đo tùy theo nguyên lý làm việc của các dụng cụ đo và dựa vào chi tiết thực tế. Một số phương pháp đo cơ bản:

Phương pháp đo trực tiếp: là phương pháp đo mà giá trị của đại lượng đo được xác định trực tiếp theo chỉ số hoặc số đo trên dụng cụ đo. Phương pháp này gồm:

- Đo trực tiếp tuyệt đối: dùng để đo trực tiếp kích thước cần đo và giá trị đo nhận được trực tiếp tren vạch chỉ thị của dụng cụ đo.

- Đo trực tiếp so sánh: dùng để xác định trị số sai lệch của kích thước so với mẫu chuẩn, giá trị sai số được xác định bằng phép cộng đại số kích thước mẫu chuẩn so với trị số sai lệch đó.

Phương pháp đo gián tiếp: dùng để xác định kích thước gián tiếp qua các kết quả đo các đại lượng có liên quan đến đại lượng đo.

Phương pháp đo phân tích (từng phần): dùng để xác định các thông số của chi tiết một cách riêng biệt, không phụ thuộc vào nhau.

4. Các phương pháp đảm bảo độ chính xác gia công trên máy

Có hai phương pháp để đạt độ chính xác gia công là phương pháp cắt thử và phương pháp tự động đạt kích thước. Cụ thể hai phương pháp như sau.

4.1 Phương pháp cắt thử

Sau khi gá chi tiết lên máy, cho máy cắt đi một lớp phoi trên một phần rất ngắn của mặt cần gia công, sau đó dừng máy và đo thử kích thước vừa gia công. Nếu chưa đạt kích thước yêu cầu thì điều chỉnh dao ăn sâu thêm vào, rồi cắt thử tiếp một phần khác của mặt cần gia công và lại đo thử. Quá trình lặp lại cho đến khi đạt được kích thước yêu cầu thì tiến hành cắt toàn bộ chiều dài của mặt gia công.

Trước khi cắt thử thường phải lấy dấu để người thợ có thể ra chuyển động của lưỡi cắt trùng với dấu đã vạch và tránh làm hỏng phôi do quá tay mà dao ăn vào quá sâu ngay lần cắt đầu tiên.

4.2 Phương pháp tự động đạt kích thước

Trong sản xuất hàng loạt, hàng khối, để đạt độ chính xác gia công yêu cầu, phương pháp tự động đạt kích thước thường được áp dụng trên các máy công cụ đã được điều chỉnh sẵn.

Đối với phương pháp này, dụng cụ cắt có vị trí chính xác so với chi tiết gia công. Nghĩa là chi tiết gia công cũng phải có vị trí xác định so với dụng cụ cắt, vị trí này được đảm bảo nhờ các cơ cấu định vị của đồ gá nhờ vào các thiết bị định vị riêng.

Khi gia công theo phương pháp này, máy và dao đã được điều chỉnh sẵn. Chi tiết gia công được định vị nhờ cơ cấu định vị tiếp xúc với mặt đáy và mặt bên.

Trên đây là một số thông tin về độ chính xác trong gia công cơ khí, mong rằng các bạn sẽ hài lòng về bài chia sẻ này. Nếu các bạn đang có nhu cầu đặt mua các thiết bị và dụng cụ đo lường độ chính xác cao, có thể liên hệ ngay với Tinh Hà để được tư vấn, hỗ trợ. Bấm xem tất cả các sản phẩm Tinh Hà cung cấp.