So sánh Reaming và Boring: Sự khác biệt là gì?

Bạn đã bao giờ thắc mắc về sự khác biệt giữa reaming và boring trong thế giới gia công chưa? Hai quy trình này có vẻ giống nhau, nhưng chúng có các đặc điểm và ứng dụng độc đáo khiến chúng khác biệt. Trong bài viết này, chúng ta sẽ khám phá sự khác biệt giữa reaming và boring, những ưu điểm và hạn chế của chúng cũng như cách chúng được sử dụng trong các ngành khác nhau.

› Xem thêm: Hệ thống đầu doa lỗ lắp ghép Big Daishowa CK BORING SYSTEM

Hiểu về Reaming và Boring

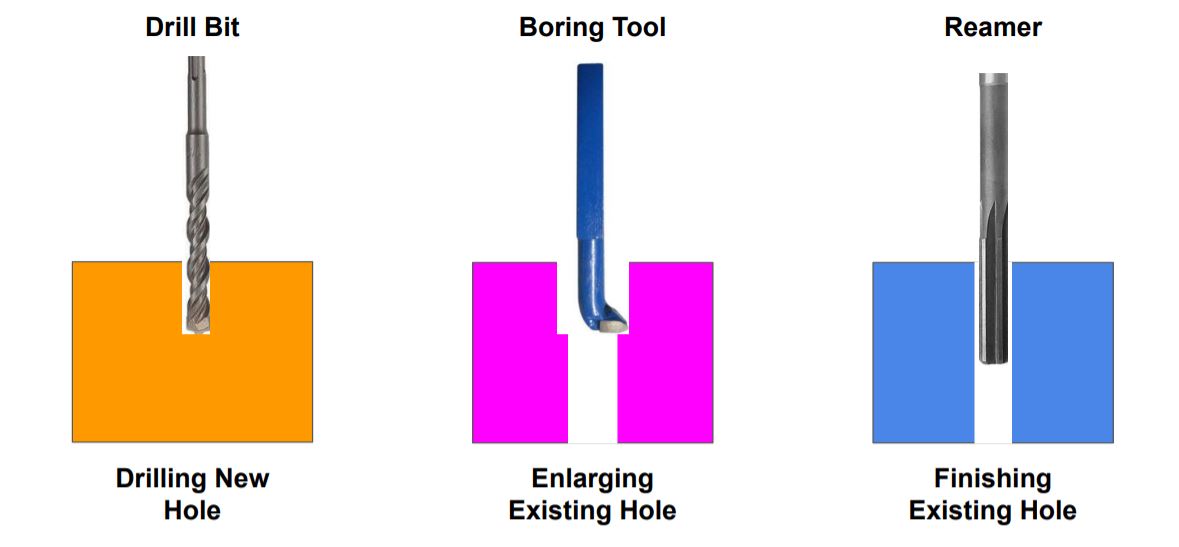

Reaming và boring là hai quy trình tạo lỗ riêng biệt mà các công ty sản xuất sử dụng để tạo hoặc tinh chỉnh các lỗ hiện có trên phôi. Mặc dù chúng có một số điểm tương đồng nhưng chúng phục vụ các mục đích khác nhau và có những đặc điểm độc đáo. Bằng cách hiểu rõ các đặc điểm của hai quy trình này, bạn có thể đưa ra quyết định sáng suốt khi chọn phương pháp phù hợp cho ứng dụng cụ thể của mình.

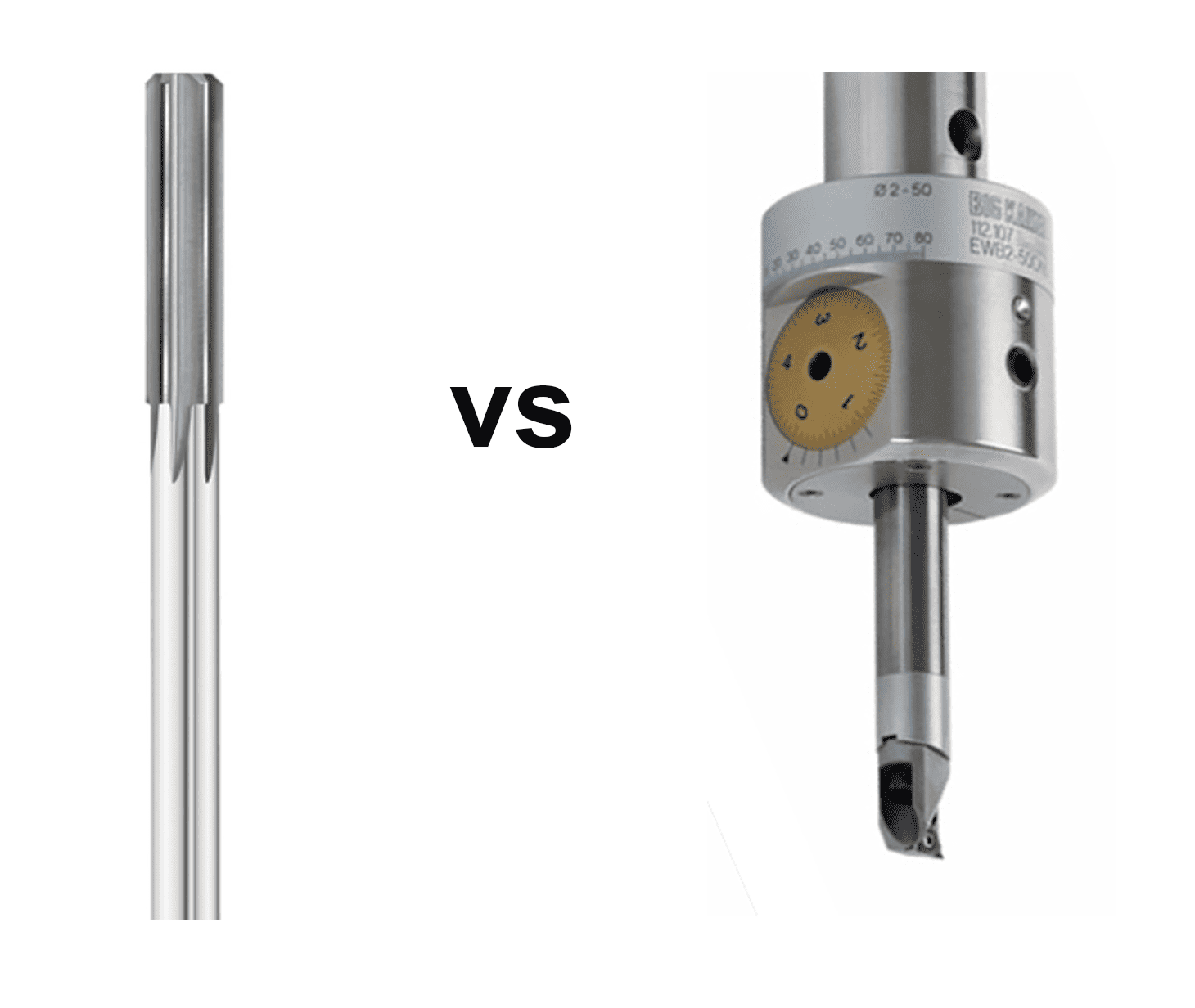

Reaming là một quá trình tập trung vào việc tinh chỉnh bề mặt bên trong của một lỗ hiện có, chẳng hạn như các bề mặt thành lỗ được tạo ra bởi mũi khoan. Nó nhằm mục đích tạo ra các bề mặt đồng đều với độ nhẵn và có độ chính xác cao bằng cách sử dụng các công cụ cắt quay tròn quanh trục được gọi là reamer (dao doa lỗ). Mặt khác, boring là một hoạt động cắt kim loại để mở rộng đường kính lỗ hiện có bằng cách sử dụng công cụ cắt một điểm cắt (single-point cutting tool) hoặc đầu boring (boring head). Cả hai quy trình này đều liên quan đến việc loại bỏ vật liệu trên bề mặt lỗ, nhưng chúng khác nhau về công cụ cắt được sử dụng và kết quả chất lượng mà chúng tạo ra.

Mô tả về reaming

Reaming là một quá trình cắt sử dụng một công cụ cắt quay tròn quanh trục (gần giống với khoan). Nó tạo ra các bề mặt bóng mịn bên trong một lỗ hiện có của phôi. Mục tiêu chính của reaming là tinh chỉnh và làm phẳng bề mặt bên trong của các lỗ đã khoan bằng cách loại bỏ mọi điểm bất thường và cải thiện độ chính xác về kích thước của lỗ. Reamers (Dao doa lỗ) – công cụ cắt được sử dụng trong reaming – là công cụ cắt đa điểm (multi-point cutting tools) giúp loại bỏ đồng đều vật liệu khỏi bề mặt thành bên trong của lỗ, mang lại bề mặt hoàn thiện chất lượng cao.

Reaming thường được thực hiện sau các nguyên công gia công khác, chẳng hạn như khoan hoặc boring, mục đích chính để hoàn thiện bề mặt bên trong của lỗ. Đây là một quy trình linh hoạt có thể được thực hiện bằng máy phay hoặc máy khoan, tùy thuộc vào yêu cầu cụ thể của ứng dụng. Tốc độ loại bỏ vật liệu của mũi doa (reamer) thấp hơn đáng kể so với mũi khoan (drill), khiến việc doa phù hợp hơn cho việc tinh chỉnh các lỗ hiện có hơn là tạo lỗ mới.

› Xem thêm: Dòng mũi doa HPMT RE 45

Mô tả về boring

Boring là một quá trình cắt kim loại liên quan đến việc mở rộng đường kính lỗ hiện có. Nó được thực hiện bằng cách sử dụng công cụ cắt một điểm (single-point cutting tool) hoặc dao boring. Dụng cụ boring còn được gọi là boring bars (cán boring), được sử dụng để loại bỏ vật liệu khỏi lỗ hiện có nhằm tạo ra đường kính lỗ lớn hơn, kích thước chính xác hơn. Quá trình này thường được sử dụng để tạo ra các lỗ không thể đạt được bằng các phương pháp khoan tiêu chuẩn, chẳng hạn như các lỗ có tỷ lệ chiều dài trên đường kính lớn hoặc yêu cầu hoàn thiện bề mặt cụ thể.

Các máy như máy khoan, máy tiện và máy phay có thể được sử dụng để thực hiện các hoạt động boring. Chúng rất hữu ích khi thực hiện các công việc lặp đi lặp lại. Dụng cụ cắt một điểm (single-point cutting tool) được sử dụng trong boring kém hiệu quả hơn vì mất nhiều thời gian hơn để gia công và thu được bề mặt nhám hơn reaming. Tuy nhiên, mức độ chính xác của công cụ này là rất cao.

Quy trình boring là một kỹ thuật linh hoạt có thể được áp dụng cho nhiều vật liệu và ứng dụng khác nhau, chẳng hạn như xi lanh động cơ, xi lanh thủy lực và các bộ phận khác yêu cầu mở rộng lỗ chính xác.

Sự khác biệt quan trọng giữa reaming và boring

Reaming và boring, mặc dù giống nhau ở một số khía cạnh, nhưng có những khác biệt rõ ràng khiến chúng trở nên khác biệt. Những khác biệt này nằm ở sự biến đổi của quy trình, đặc tính của dụng cụ cắt, yêu cầu về máy móc và chất lượng của kết quả.

Bằng cách hiểu những điểm khác biệt chính này, bạn có thể đưa ra quyết định sáng suốt khi chọn quy trình gia công phù hợp cho ứng dụng cụ thể của mình.

Thay đổi của quy trình

Reaming và boring đều liên quan đến việc loại bỏ vật liệu, nhưng chúng phục vụ các mục đích khác nhau trong quá trình tạo lỗ. Reaming được sử dụng để tạo ra bề mặt hoàn thiện mịn hơn và kích thước lỗ chính xác hơn bằng cách tinh chỉnh bề mặt thành bên trong của lỗ hiện có, thường được tạo bằng mũi khoan. Ngược lại, boring được sử dụng cho các lỗ lớn hơn và có thể tạo ra kích thước lỗ lớn hơn reaming. Quá trình boring tập trung vào việc mở rộng lỗ hiện có, trong khi reaming tập trung vào việc tinh chỉnh độ hoàn thiện bề mặt và độ chính xác về kích thước của lỗ.

Về mặt quy trình, boring và các phương pháp gia công có tính chất lặp đi lặp lại tương tự có thể được phân loại thành các kiểu khác nhau. Boring bao gồm line boring và back boring, trong khi reaming bao gồm rose reaming, shell reaming và straight reaming, khác nhau dựa trên đường kính lỗ và biên dạng. Line boring liên quan đến việc kẹp giữ thanh boring ở cả hai đầu, trong khi back boring chỉ giữ kẹp thanh boring ở một đầu. Việc lựa chọn kiểu reaming tùy thuộc vào các yêu cầu cụ thể của ứng dụng, chẳng hạn như đường kính lỗ mong muốn và độ hoàn thiện bề mặt.

Đặc điểm dụng cụ cắt

Các dụng cụ cắt được sử dụng trong nguyên công reaming và boring khác nhau về thiết kế và chức năng. Reaming sử dụng một công cụ cắt đa điểm (multi-point cutting tools) được gọi là reamer (dao doa), được sử dụng để tinh chỉnh và làm phẳng mịn bề mặt của thành bên trong một lỗ hiện có. Reamer có nhiều lưỡi cắt giúp loại bỏ đồng đều vật liệu khỏi thành bên trong của lỗ, mang lại bề mặt hoàn thiện chất lượng cao.

Mặt khác, boring sử dụng dụng cụ cắt một điểm (single-point cutting tool), còn được gọi là boring head. Boring head được sử dụng để mở rộng một lỗ đã có sẵn. Dụng cụ boring chỉ có một lưỡi cắt loại bỏ vật liệu khỏi lỗ hiện có để tạo ra đường kính lỗ lớn hơn, chính xác hơn. Do chỉ có một lưỡi cắt để loại bỏ vật liệu trong quy trình boring nên điều này thường dẫn đến tốc độ loại bỏ vật liệu thấp hơn, thời gian gia công lâu hơn và bề mặt hoàn thiện thô hơn so với các phương pháp khác; tuy nhiên, nó cung cấp độ chính xác cao.

Yêu cầu về máy móc

Các yêu cầu về máy móc đối với hoạt động reaming và boring cũng khác nhau. Reaming có thể được thực hiện bằng máy phay, máy tiện, máy khoan, các máy gia công CNC phức hợp và máy reaming (reaming machines) được thiết kế đặc biệt cho quá trình reaming. Những máy này thường có một trục chính để giữ mũi reamer, quay với tốc độ khoảng một nửa RPM của hoạt động khoan.

Ngược lại, nguyên công boring yêu cầu có thêm một thanh boring (boring bar) trên máy, chẳng hạn như máy phay, máy tiện, máy khoan, máy CNC và máy boring (boring machine) được thiết kế đặc biệt cho quy trình boring. Những máy này thường sử dụng boring bar có thể điều chỉnh cho phép kiểm soát chính xác quá trình mở rộng lỗ, với boring bar được giữ cố định trong khi vật liệu phôi được quay tròn trong quá trình boring (gần giống nguyên công tiện).

Chất lượng của kết quả

Các nguyên công reaming và boring khác nhau về chất lượng mà chúng tạo ra. Reaming mang lại bề mặt hoàn thiện và độ chính xác cao hơn so với boring. Điều này là do công cụ cắt đa điểm được sử dụng trong reaming, loại bỏ đồng đều vật liệu khỏi thành bên trong của lỗ, dẫn đến bề mặt hoàn thiện chất lượng cao. Reaming được thực hiện với các lỗ có sẵn và thường được thực hiện sau các nguyên công gia công khác, chẳng hạn như khoan hoặc boring, để hoàn thiện bề mặt bên trong của lỗ.

Mặt khác, boring mang lại độ chính xác về kích thước, nhưng nó tạo ra bề mặt hoàn thiện thô hơn so với reaming. Điều này là do công cụ cắt một điểm được sử dụng trong boring sẽ loại bỏ vật liệu khỏi lỗ hiện có để tạo ra đường kính lỗ lớn hơn, chính xác hơn. Việc tăng chiều sâu cắt và tốc độ tiến dao trong boring sẽ dẫn đến tăng độ nhám bề mặt và giảm chất lượng bề mặt.

Các ứng dụng của reaming và boring

Reaming và boring có nhiều ứng dụng khác nhau, có thể thấy trong các mục đích sử dụng cụ thể và các ngành mà chúng thường được sử dụng. Bằng cách hiểu các khả năng riêng biệt của từng quy trình, bạn có thể xác định quy trình nào phù hợp nhất với nhu cầu cụ thể của mình.

Hãy cùng khám phá các ứng dụng reaming và boring khác nhau để hiểu rõ hơn về những ứng dụng tiềm năng của chúng.

Ứng dụng reaming

Reaming thường được sử dụng để tinh chỉnh các bề mặt bên trong của các bộ phận kim loại, chẳng hạn như đai ốc, xi lanh và trục. Đây là một quy trình thiết yếu trong ngành công nghiệp ô tô, nơi nó được sử dụng để tinh chỉnh bề mặt bên trong của xi lanh động cơ, mang lại bề mặt mịn hơn và chính xác hơn để động cơ hoạt động tốt hơn. Reaming cũng được sử dụng trong ngành hàng không vũ trụ và quốc phòng, nơi độ chính xác và chất lượng bề mặt là vô cùng quan trọng.

Ngoài việc sử dụng trong ngành công nghiệp ô tô và hàng không vũ trụ, reaming còn được sử dụng trong nhiều ứng dụng khác đòi hỏi độ chính xác cao về kích thước và độ bóng bề mặt. Ví dụ, reaming có thể đạt được bề mặt bên trong nhẵn mịn của bánh răng hoặc rãnh khóa cửa. Tính linh hoạt và độ chính xác của nó làm cho nó trở thành một quy trình có giá trị trong các ngành công nghiệp khác nhau đòi hỏi các thành phần chất lượng cao.

Ứng dụng boring

Boring chủ yếu được sử dụng để mở rộng lỗ trên các vật liệu khác nhau, chẳng hạn như đường ống, xi lanh động cơ và trục thép hoặc nhôm. Boring được sử dụng trong ngành công nghiệp ô tô để mở rộng xi lanh động cơ, cung cấp kích thước lỗ khoan lớn hơn để tăng công suất và hiệu suất động cơ.

Ngoài các ứng dụng trong ngành ô tô, boring còn được sử dụng trong sản xuất trục và thanh rỗng bằng thép hoặc nhôm, nơi nó được sử dụng để tạo ra kích thước lỗ khoan chính xác hơn cho các bộ phận khác nhau. Tính linh hoạt và khả năng tạo ra các lỗ lớn, chính xác của boring khiến nó trở thành một quy trình tuyệt vời trong nhiều ngành công nghiệp và ứng dụng.

Ưu điểm và Hạn chế

Cả reaming và boring đều mang lại những lợi thế đáng kể trong các ứng dụng tương ứng, nhưng chúng cũng có những hạn chế nhất định. Bằng cách hiểu những lợi ích và hạn chế của từng quy trình, bạn có thể đưa ra quyết định sáng suốt khi lựa chọn quy trình gia công phù hợp cho nhu cầu cụ thể của mình.

Chúng ta hãy xem xét những ưu điểm và hạn chế của hoạt động reaming và boring.

Ưu điểm và hạn chế của reaming

Reaming mang lại nhiều lợi ích khác nhau, chẳng hạn như tăng bước tiến và tốc độ, chất lượng bộ phận gia công vượt trội, gia công nhiều lỗ hơn với chất lượng ổn định, tiết kiệm chi phí so với boring, chất lượng lỗ khoan được cải thiện và tốc độ cắt cao hơn nhờ dễ dàng bôi trơn. Reaming nhanh hơn, tiết kiệm chi phí hơn và thực hiện đơn giản hơn so với boring do chi phí dụng cụ và thiết bị thấp hơn. Ngoài ra, các công cụ và máy reaming được biết đến với độ bền và tuổi thọ cao, điều này có thể giúp tiết kiệm chi phí theo thời gian.

Tuy nhiên, reaming có những hạn chế nhất định, đặc biệt là trong các vật liệu và ứng dụng cụ thể. Ví dụ, reaming có thể không phải là lựa chọn tốt nhất cho các vật liệu dễ bị sứt mẻ hoặc vỡ gãy trong quá trình cắt hoặc cho các ứng dụng yêu cầu đường kính lỗ lớn hơn nhiều. Trong những trường hợp như vậy, boring có thể là một lựa chọn phù hợp hơn.

Ưu điểm và hạn chế boring

Boring cung cấp một số lợi thế, chẳng hạn như mở rộng lỗ với tỷ lệ chiều dài trên đường kính cao, quy trình đơn giản và hiệu quả, máy bền, chất lượng bề mặt được cải thiện và dung sai chặt chẽ hơn. Boring có khả năng tạo ra đường kính lỗ lớn hơn và chính xác hơn so với reaming, khiến nó phù hợp cho nhiều ứng dụng.

Tuy nhiên, boring cũng có nhược điểm của nó. Nó có thể dẫn đến thời gian gia công kéo dài và bề mặt hoàn thiện thô hơn so với reaming. Điều này là do việc sử dụng dụng cụ cắt một điểm trong boring khiến mất thời gian loại bỏ vật liệu hơn. Trong các ứng dụng yêu cầu bề mặt hoàn thiện chất lượng cao, reaming có thể là một lựa chọn phù hợp hơn.

› Xem thêm bài viết: Khác nhau giữa khoan và doa trong gia công cơ khí

Tổng kết

Tóm lại, reaming và boring là hai quy trình gia công riêng biệt phục vụ các mục đích khác nhau và có những đặc điểm riêng. Trong khi reaming tập trung vào việc tinh chỉnh các bề mặt bên trong của lỗ hiện có để có bề mặt mịn hơn, thì boring được sử dụng để mở rộng các lỗ với độ chính xác cao. Cả hai quy trình đều có những ưu điểm và hạn chế, khiến chúng phù hợp với nhiều ứng dụng và ngành công nghiệp khác nhau. Bằng cách hiểu được sự khác biệt giữa reaming và boring, cùng với cách sử dụng cụ thể của chúng, bạn có thể đưa ra quyết định sáng suốt khi chọn quy trình gia công phù hợp cho nhu cầu của mình. Hãy nhớ luôn ưu tiên an toàn và tuân theo các hướng dẫn thích hợp để đảm bảo hoạt động gia công an toàn và thành công.