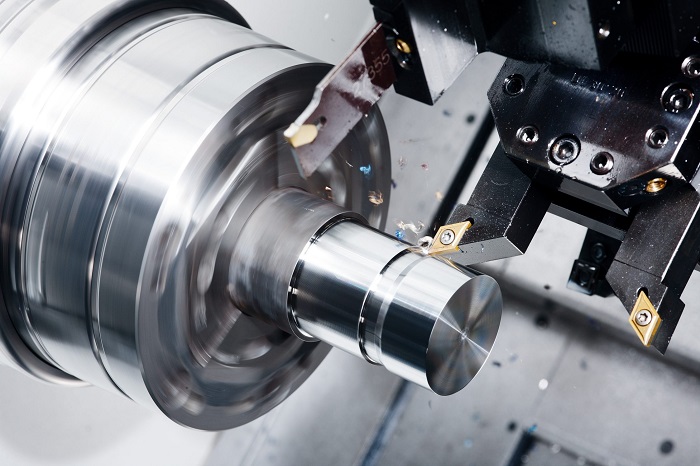

Mài mòn và tuổi bền của dụng cụ cắt gọt kim loại ngành cơ khí

Mỗi loại dụng cụ cắt gọt kim loại đều sẽ bị mài mòn theo những cách nhất định. Sự hao mòn này của dụng cụ cắt sẽ ảnh hưởng trực tiếp đến hiệu quả gia công và chất lượng bề mặt của sản phẩm.

Trong bài viết này, hãy cùng Tinh Hà tìm hiểu về sự mài mòn và tuổi bền của dụng cụ cắt gọt kim loại trong ngành cơ khí.

Mài mòn là hiện tượng vật liệu bị loại bỏ không mong muốn trên một hoặc cả hai bề mặt cọ xát hoặc va chạm tương đối với nhau, gây ra các hư hỏng bề mặt. Trong gia công cắt gọt kim loại, do sự mài mòn mà khả năng cắt của dụng cụ cắt gọt sẽ giảm dần cho đến khi dụng cụ đó không tiếp tục cắt được nữa.

Mòn dụng cụ cắt là chỉ tiêu đánh giá khả năng làm việc của dụng cụ cắt gọt bởi nó hạn chế tuổi bền của dụng cụ.

1. Nguyên nhân, cơ chế gây ra sự mài mòn

Mài mòn dụng cụ cắt gọt (dao tiện, dao phay, khoan,…) là một quá trình phức tạp gây ra bởi tác động đồng thời của ứng suất cơ và nhiệt của dao cắt, xảy ra kèm theo những hiện tượng lý hóa tại vùng tiếp xúc của dụng cụ cắt với phoi và chi tiết gia công.

Sự mài mòn, trong nhiều trường hợp có thể làm hỏng dụng cụ cắt do sự thay đổi quá nhiều ở hình dạng và thông số hình học của phần cắt, điều đó khiến ảnh hưởng xấu đến quá trình gia công, chẳng hạn như làm hỏng bề mặt chi tiết phôi. Điều này thường xảy ra khi các điều kiện gia công không phù hợp với khả năng hoạt động và độ bền của dụng cụ cắt.

Theo Shaw thì mài mòn dụng cụ cắt có thể được gây ra bởi các cơ chế chính gồm do chảy dính, cào xước, oxy hóa, khuếch tán. Các cơ chế mòn này xảy ra đồng thời trong quá trình cắt gọt, tuy nhiên tùy theo điều kiện cắt cụ thể mà một cơ chế nào đó sẽ chiếm ưu thế hơn cả.

Theo Loffer trong gia công cắt gọt kim loại thì nhiệt độ cắt (hay vận tốc cắt) là yếu tố ảnh hưởng lớn nhất đến các cơ chế mài mòn. Với vận tốc cắt thấp và trung bình, cơ chế mòn do dính và cào xước chiếm ưu thế. Với vận tốc cắt tăng (nhiệt độ cắt cao) thì dụng cụ cắt bị mài mòn chủ yếu bởi oxy hóa và khuếch tán.

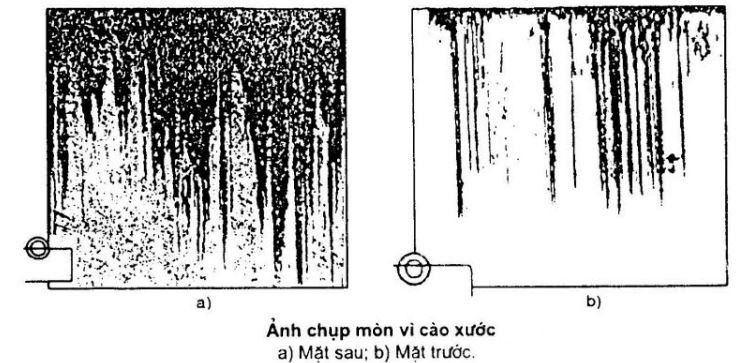

1.1 Mòn do cào xước

Cơ chế mài mòn vì cào xước (dạng hạt mài) chủ yếu xảy ra khi cắt ở tốc độ thấp, nhiệt cắt thấp. Bản chất của quá trình mòn do cào xước là trong quá trình cắt, các hạt tạp chất có độ cứng cao trong vật liệu gia công và phoi cào xước (mài mòn) các bề mặt tiếp xúc của dụng cụ cắt với chi tiết và phoi.

Quá trình này xảy ra tại các mặt trước và mặt sau của dụng cụ cắt khi các hạt cứng nhỏ văng ra từ chi tiết gia công cào tróc đi các phần tử vật liệu trên dụng cụ cắt, hình thành nên các vết mòn xước song song với phương thoát phoi tại mặt trước và mặt sau như hình trên. Khi độ cứng của các mặt tiếp xúc với dụng cụ cắt càng lớn thì mức độ cào xước càng nhiều. Đặc biệt, khi bị lẹo dao, một số phần tử nhỏ của lẹo dao gây ra mài mòn ở mặt sau của dụng cụ cắt.

1.2 Mòn do chảy dính

Mài mòn do chảy dính có thể hiểu là mòn do bám dính giữa vật liệu gia công và vật liệu làm dụng cụ cắt. Khi hai bề mặt rắn, phẳng trượt so với nhau thì mòn do dính xảy ra tại chỗ tiếp xúc ở đỉnh các nhấp nhô dưới tác dụng của tải trọng pháp tuyến. Khi sự trượt xảy ra, vật liệu ở vùng này bị trượt (biến dạng dẻo) dính sang bề mặt đối tiếp hoặc tạo thành các mảnh mòn rời, một số mảnh mòn còn được sinh ra do quá trình mòn do mỏi ở đỉnh các nhấp nhô.

Trong quá trình gia công cắt gọt, áp lực lớn ở các bề mặt tiếp xúc làm cho các phần tử vật liệu dụng cụ cắt bị chảy dẻo, dính vào phoi và chi tiết gia công trong quá trình chuyển động, từ đó gây ra mòn dao. Kích thước các phần tử chảy dính của vật liệu dụng cụ cắt phụ thuộc chủ yếu vào vật liệu gia công, điều kiện cắt và vật liệu chế tạo dụng cụ cắt.

Cũng có trường hợp vật liệu gia công bị biến dạng dẻo tạo thành biên tích tụ tại lưỡi cắt. Khi biên tích tụ bị cắt đứt có thể phần của cạnh cắt sẽ vỡ, do vậy xuất hiện sự mài mòn tăng rất nhanh.

1.3 Mòn vì oxy hóa

Bản chất của cơ chế mòn này là sự bong ra của các lớp oxy hóa. Khi gia công ở nhiệt độ cao các lớp bề mặt vật liệu dụng cụ cắt có thể bị oxy hóa. Lớp này có sức bền kém nên dễ bị phá hủy và gây ra mòn.

Những lớp oxy hóa được hình thành theo một quá trình kế tiếp nhau liên tục khi lớp oxy hóa cũ bị bong tách ra. Tuy nhiên lớp màng oxy hóa này lại có khả năng ngăn ngừa hiện tượng dính. Trường hợp làm việc trong môi trường chân không thì mòn do dính xảy ra mạnh do lớp màng oxy hóa không thể hình thành được.

1.4 Mòn do khuếch tán

Mòn vì khuếch tán xảy ra do có sự tương đồng hóa học giữa vật liệu gia công và vật liệu dụng cụ cắt. Cho nên các phần tử vật liệu dụng cụ sẽ khuếch tán vào phoi và vật liệu gia công gây ra mòn trên lưỡi cắt. Nhiệt độ cao phát triển trong dụng cụ cắt, đặc biệt là trên mặt trước khi cắt tạo phoi dây là điều kiện thuận lợi cho quá trình khuếch tán giữa vật liệu dụng cụ và vật liệu gia công.

Ví dụ như khi gia công cắt gọt ở tốc độ cao, nhiệt cắt cao, đặc biệt đối với dao hợp kim cứng (θ° = 800° ÷ 1000°C) thì dụng cụ cắt thường bị mòn do khuếch tán. Bởi trong thành phần các loại vật liệu chịu nóng và cả trong các vật liệu dụng cụ (hợp kim cứng nhôm TK, TTK…) đều có chứa Titan. Khi gia công các loại thép và thép hợp kim chịu nóng thì mòn vì khuếch tán còn có thể xảy ra ở nhiệt độ thấp hơn 500°С – 600°C.

1.5 Mòn do nhiệt

Khi gia công nhiệt độ cao, có thể sẽ xảy ra hiện tượng quá nhiệt của vật liệu dụng cụ do thể tích vật liệu tại lưỡi cắt là rất nhỏ nên khi cắt nhiệt độ cao tập trung tại vị trí lưỡi cắt, điều này dẫn đến lưỡi cắt bị phá hủy do nhiệt. Để tránh việc mài mòn do nhiệt này thì có thể dùng chất làm mát lưỡi cắt trong quá trình gia công.

1.6 Mòn do lớp phủ bay hơi

Với các dụng cụ cắt gọt có lớp phủ thì có hai cơ chế mòn chính xảy ra khi gia công là nứt, vỡ và bong ra của các mảnh lớp phủ và làm mòn vật liệu nền. Sự gãy vỡ của lớp phủ trên mặt trước là do nhiệt độ tăng cao khiến giảm độ cứng của vật liệu nền. Dưới tác dụng của ứng suất cùng nhiệt độ cao dưới lớp phủ, nền bị biến dạng dẻo làm cho lớp phủ bị nứt, vỡ cục bộ, sau đó bị cuốn đi cùng phoi khiến cho nền dụng cụ bị lộ ra. Lúc này, vùng nền dụng cụ bị lộ lại càng khiến cho nhiệt độ của nền tăng cao và lan rộng dần làm giảm khả năng cắt gọt của dụng cụ cắt.

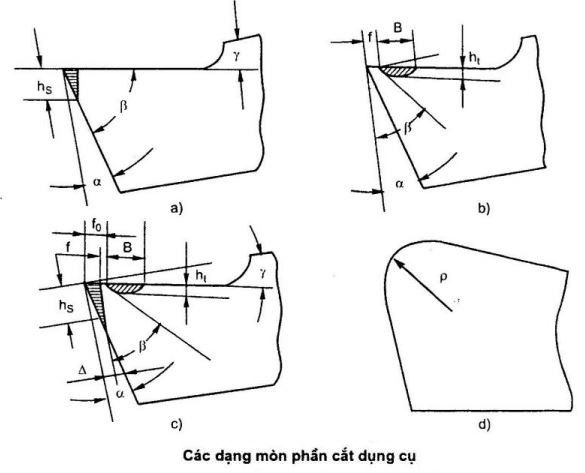

2. Các dạng mòn của dụng cụ cắt gọt kim loại

Trong quá trình cắt gọt, do các điều kiện khác nhau tác động đến dụng cụ cắt (chip tiện, dao tiện, dao phay ngón, dao phay mặt,…) thường sẽ bị mòn theo những dạng khác nhau như sau:

– Mài mòn theo mặt sau (a)

– Mài mòn theo mặt trước (b)

– Mài mòn đồng thời mặt trước và mặt sau (c)

– Mòn tù lưỡi cắt (d)

2.1 Mài mòn theo mặt sau

Dạng mài mòn này được đặc trưng bởi một lớp vật liệu dụng cụ bị tách khỏi mặt sau trong quá trình gia công, thường xảy ra khi cắt các loại vật liệu dẻo với chiều cắt nhỏ (a < 0.1 mm) hoặc khi gia công các vật liệu giòn (như gang).

Chiều cao mòn theo mặt sau hs được đo trong mặt cắt theo phương vuông góc với lưỡi cắt từ lưỡi cắt thực tế đến điểm mòn tương ứng.

2.2 Mài mòn theo mặt trước

Dạng mòn này xảy ra khi phoi trượt thoát ra trên mặt trước hình thành một trung tâm áp lực cách lưỡi cắt một khoảng (cạnh viền) nào đó có dạng lưỡi liềm, tạo thành một vết mòn lõm có dạng tương tự. Vết lõm lưỡi liềm đó trên mặt trước do vật liệu dụng cụ bị bóc theo phoi trong quá trình chuyển động.

Vết lõm mài mòn theo mặt trước thường xảy ra dọc theo lưỡi cắt và được đánh giá bởi chiều rộng, chiều sâu rãnh và khoảng cách từ lưỡi dao thực tế đến rãnh (đo theo mặt trước).

Mài mòn theo mặt trước thường xảy ra khi gia công cắt gọt các loại vật liệu dẻo với chiều dày cắt lớn (a > 0.6mm). Trong trường hợp này thì nhiệt độ cắt ở mặt trước cao hơn mặt sau.

2.3 Mài mòn đồng thời mặt trước và mặt sau

Trường hợp mài mòn đồng thời mặt trước và mặt sau sẽ hình thành lưỡi cắt mới trên dụng cụ cắt. Chiều rộng và chiều cao lưỡi cắt giảm theo cả hai phía mặt trước và mặt sau khiến sức bền và độ sắc lưỡi cắt giảm.

Mài mòn đồng thời mặt trước và mặt sau thường xảy ra khi gia công vật liệu dẻo với chiều dày cắt a = 0,1 ÷ 0,5mm.

2.4 Mòn tù (cùn) lưỡi cắt

Dạng này sự mài mòn xảy ra dọc theo lưỡi cắt tạo thành dạng cung hình trụ với bán kính của cung đó được đo trong tiết diện vuông góc với lưỡi cắt. Mòn tù lưỡi cắt thường xảy ra khi gia công các loại vật liệu dẫn nhiệt kém, đặc biệt khi gia công các vật liệu dẻo. Do nhiệt tập trung ở mũi dao nên dao bị cùn nhanh.

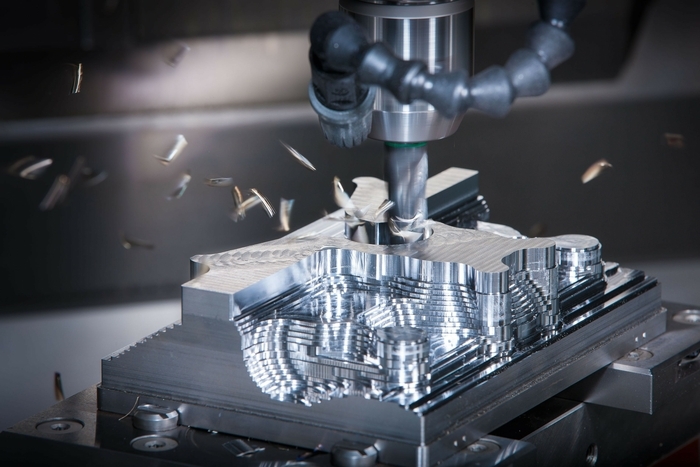

3. Tuổi bền của dụng cụ cắt gọt kim loại

Tuổi bền dụng cụ cắt là thời gian làm việc liên tục của dụng cụ giữa hai lần mài sắc, hay nói cách khác là thời gian làm việc từ lúc bắt đầu cho đến lúc dụng cụ bị mòn đến lượng mòn cho phép. Lượng mòn cho phép khi xác định tuổi bền dụng cụ là lượng mòn cho phép theo mặt sau và phụ thuộc chủ yếu vào phương pháp gia công thô hoặc tinh.

Tuổi bền dụng cụ cắt ảnh hưởng lớn đến năng suất và tính kinh tế trong gia công cắt gọt. Tùy vào yêu cầu kỹ thuật của chi tiết gia công, vật liệu cắt mà ảnh hưởng đến tuổi bền của dụng cụ cắt gọt.

Bằng phương pháp thực nghiệm có thể xác định tuổi bền dụng cụ cắt, qua nghiên cứu quan hệ giữa lượng mòn với thời gian làm việc ở một chế độ cắt nhất định.

Trong thực tế tuổi bền của dụng cụ cắt gọt thường bị ảnh hưởng bởi các lý do sau:

- Sự thay đổi độ cứng, cấu trúc tế vi, thành phần hóa học và các đặc tính bề mặt của phôi gia công.

- Sự thay đổi cơ tính của vật liệu dụng cụ, thông số hình học và phương pháp mài.

- Sự dao động của hệ thống máy, dao cụ, công nghệ gia công.

Chế độ cắt, nhất là vận tốc cắt và lượng chạy dao là yếu tố ảnh hưởng nhiều nhất tới tuổi bền dụng cụ cắt.

Xem thêm bài viết: Gia công phay: làm thế nào để hạn chế mòn cạnh cắt dao phay

Lớp phủ trên dụng cụ cắt có tác dụng giảm ma sát, giảm nhiệt độ cực đại và sự phát triển của trường nhiệt độ trong dụng cụ dẫn đến giảm mòn do nhiệt và tăng tuổi bền cho dụng cụ. Lớp phủ cũng giúp chống dính, chống cào xước cơ học cao hơn giúp giảm mòn và tăng tuổi bền dụng cụ. Ngày nay, các lớp phủ mới được phát triển từ những hãng sản xuất dao cụ lớn như SUMITOMO, UNION TOOL, OSG, HPMT mang đến những dụng cụ cắt gọt có khả năng chống mài mòn tốt hơn nhiều.