Phoi Là Gì? Các Dạng Phoi Trong Gia Công Cắt Gọt Cơ Khí

1. Phoi là gì?

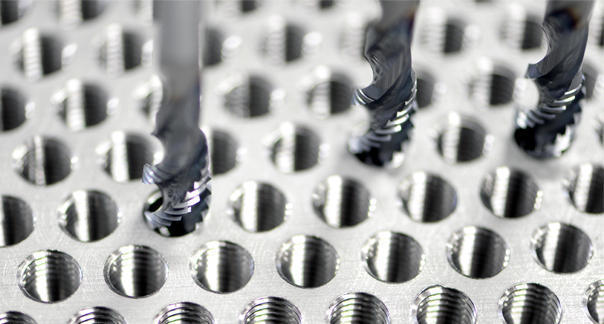

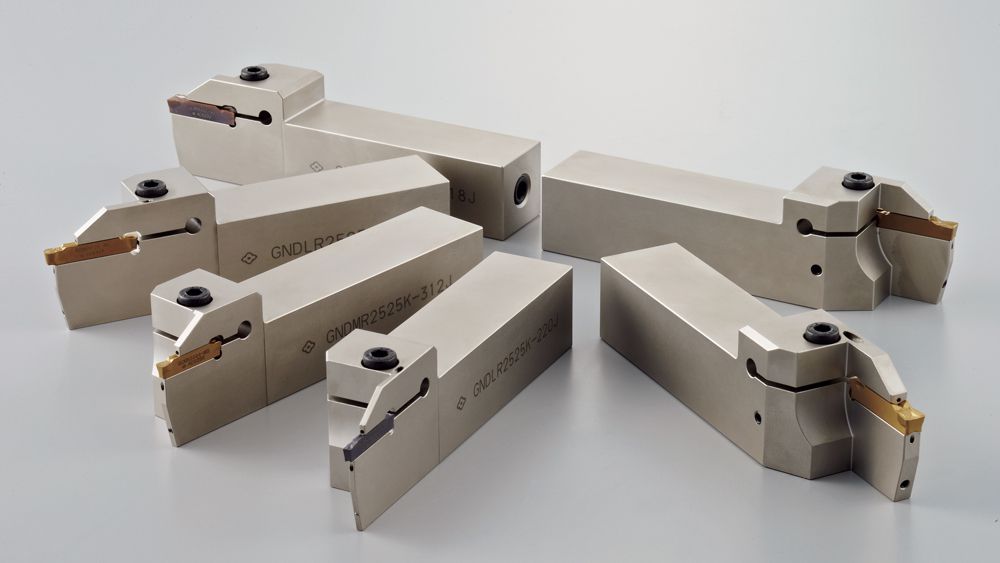

Phoi (chip trong tiếng anh) là lớp vật liệu cần phải lấy đi trên phôi với sự trợ giúp của một dụng cụ cắt gọt cơ khí. Bởi vậy phoi chính là lương dư gia công trong quá trình cắt gọt. Phoi sẽ có những hình dạng khác nhau phụ thuộc vào nhiều yếu tố như điều kiện cắt, vật liệu phôi, dụng cụ cắt… Quá trình gia công vật liệu phụ thuộc nhiều vào phoi.

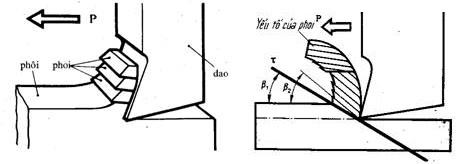

2. Quá trình hình thành phoi

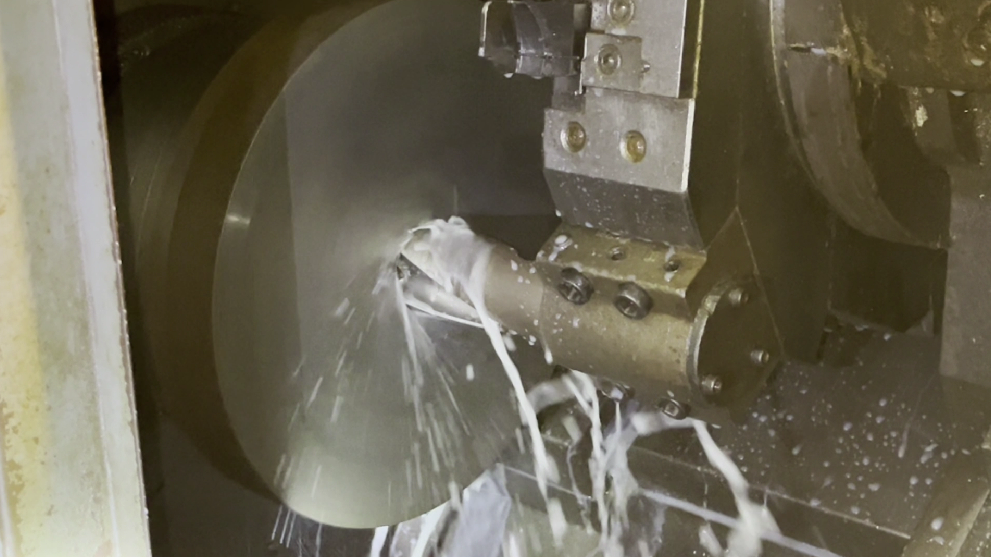

Phoi được hình thành trong quá trình gia công cắt gọt. Dưới tác dụng của lực cắt từ dụng cụ cắt, lớp kim loại ở mặt trước dụng cụ cắt sẽ bị nén lại, cho đến khi áp lực từ dụng cụ cắt vượt quá lực liên kết giữa các phần tử vật liệu thì lớp kim loại này sẽ bị tách rời khỏi bề mặt phôi, giải phóng ứng suất, đứt gãy và trượt khỏi bề mặt phôi theo phương nằm nghiêng. Sau đó dụng cụ cắt tiếp tục chuyển động và tách những phần tử phoi tiếp theo khỏi phôi.

Phoi ảnh hưởng đến quá trình gia công, lượng phoi (lượng dư gia công) càng lớn thì thời gian cần thiết để cắt gọt càng nhiều; đồng thời phoi cũng có thể gây ra những sự cố khi gia công như kẹt phoi có thể khiến hỏng dụng cụ cắt, hỏng phôi, mất thời gian gia công hoặc phoi va đập vào bề mặt gia công ảnh hưởng đến độ bóng mịn của bề mặt chi tiết sau gia công. Trong những nguyên công và quá trình gia công khác nhau, với những dụng cụ cắt khác nhau thì lượng phoi cũng như hình dạng phoi bị loại bỏ cũng sẽ khác nhau.

3. Các dạng phoi trong gia công cắt gọt

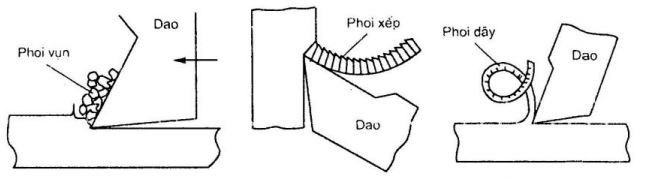

Có 3 dạng phoi được tạo ra trong quá trình gia công cắt gọt là phoi vụn, phoi xếp và phoi dây. Dưới đây là chi tiết của từng loại phoi này.

3.1 Phoi vụn

Nếu các phoi được hình thành là những mảnh vật liệu rời rạc có hình dạng khác nhau, các mảnh vật liệu này không liên kết với nhau hoặc liên kết với nhau rất yếu thì được gọi là phoi vụn.

Phoi vụn có thể được hình thành bởi các yếu tố sau:

- Khi phôi là vật liệu giòn như gang, đồng.

- Tốc độ cắt thấp.

- Góc cắt nhỏ.

- Tốc độ tiến dao lớn và phoi dày.

- Chiều sâu cắt lớn.

- Lực ma sát lớn giữa dụng cụ cắt và phôi.

Với những vật liệu là kim loại giòn, phoi vụn giúp hoàn thiện bề mặt tốt hơn, cũng như tăng tuổi thọ của dụng cụ. Tuy nhiên nếu phoi vụn hình thành trên các phôi vật liệu kim loại dễ uốn thì sẽ khiến độ hoàn thiện bề mặt kém, độ mài mòn dụng cụ cắt cũng tăng lên.

3.2 Phoi dây

Phoi dây là phoi có dạng dây dài, không bị gãy vụn, độ nhẵn các bề mặt phoi là tương đối như nhau và không có hoặc rất ít răng cưa. Các phoi loại này được hình thành do sự biến dạng dẻo liên tục của kim loại mà không bị gãy ở phía trước của lưỡi cắt.

Phoi dây có thể được hình thành bởi các yếu tố sau:

- Phôi là vật liệu có độ dẻo cao, độ cứng thấp.

- Tốc độ cắt cao.

- Chiều dày của phoi nhỏ.

- Góc cắt lớn.

- Chiều sâu cắt nhỏ.

- Ma sát giữa dụng cụ cắt và vật liệu phôi thấp.

Phoi dây giúp bề mặt hoàn thiện tốt hơn, sinh nhiệt ít trong gia công, tuổi thọ dụng cụ cắt dài hơn. Tuy nhiên phoi dây nếu không xử lý tốt thì dễ gây vướng phoi, mắc phoi ảnh hưởng đến quá trình gia công và có thể gây hỏng dụng cụ cắt.

3.4 Phoi xếp

Phoi xếp được hình thành với từng đoạn ngắn, phía bề mặt phoi trượt lên mặt trước của dao có độ nhẵn cao, còn phía đối diện thì lại gồ ghề có dạng răng cưa. Các phần tử vật liệu trong dạng phoi này liên kết với nhau tương đối bền vững.

Phoi xếp có thể được hình thành bởi các yếu tố:

- Vật liệu phôi có độ cứng vừa phải, ít độ dẻo với vận tốc cắt trung bình.

- Hoặc vật liệu phôi dẻo ở tốc độ cắt thấp, chiều dày cắt lớn và góc cắt lớn.

Trong quá trình gia công, chất lượng bề mặt khi cắt ra phoi xếp thấp.

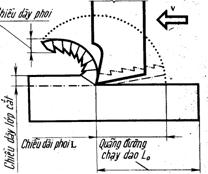

4. Sự co rút của phoi

Phoi sau khi tách khỏi phôi do bị biến dạng nén nên sẽ có chiều dài ngắn hơn chiều dài cắt và theo định luật biến dạng khối Poisson thì bề dày sẽ dày hơn. Hiện tượng này được gọi là sự co rút của phoi, có thể nhận biết bằng cách quan sát hình dáng bên ngoài của phoi.

- Hệ số co rút của phoi có thể được tính theo công thức: K=Lo/L

Trong đó:

- Lo là chiều dài cắt trên bề mặt gia công (quãng đường đi được của dao trên phôi) (mm)

- L là chiều dài thực của phoi (mm).

Hệ số co rút của phoi K luôn lớn hơn 1. Hệ số K càng lớn thì phoi biến dạng càng nhiều, nghĩa là khả năng chống lại sự trượt phá của vật liệu giảm (tương ứng với khả năng gia công càng tốt, dễ gia công). Hệ số co rút phoi xác định giá trị biến dạng dẻo của vật liệu khi cắt gọt, hệ số K càng lớn thì biến dạng dẻo càng tăng.

Từ hệ số co rút của phoi có thể phần nào đánh giá được sức bền của vật liệu trong quá trình cắt gọt (khả năng gia công), từ đó rút ra được những kết luận cần thiết và áp dụng những biên pháp hợp lý làm cho quá trình cắt gọt được dễ dàng hơn.

Trên đây là một số thông tin về phoi trong gia công cắt gọt mà Tinh Hà mang đến cho các bạn. Nếu bạn có nhu cầu đặt mua các dụng cụ gia công cơ khí tại Tinh Hà, hãy click vào đây để tới trang sản phẩm.