Ứng Dụng Của Các Loại Vật Liệu Gang Trong Cơ Khí

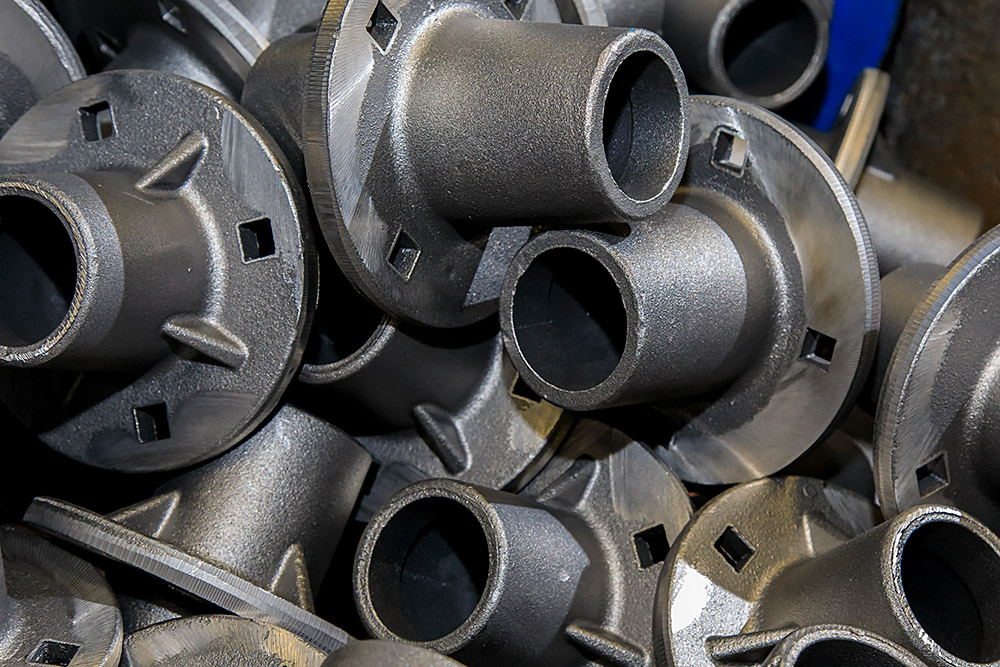

Gang là một loại vật liệu được sử dụng khá phổ biến trong ngành cơ khí. Với tính chịu nén, chịu tải trọng tĩnh và chịu mài mòn tốt, gang thường được sử dụng trong gia công đúc để làm các chi tiết có hình dạng phức tạp như vỏ máy, thân máy, trục khuỷu, đường ống, …

Tuy nhiên gang cũng có nhiều loại khác nhau với những cơ tính khác nhau, do đó mỗi loại vật liệu gang cũng sẽ được sử dụng cho các ứng dụng khác nhau. Hãy cùng Tinh Hà tìm hiểu các loại gang và ứng dụng riêng của chúng trong ngành cơ khí.

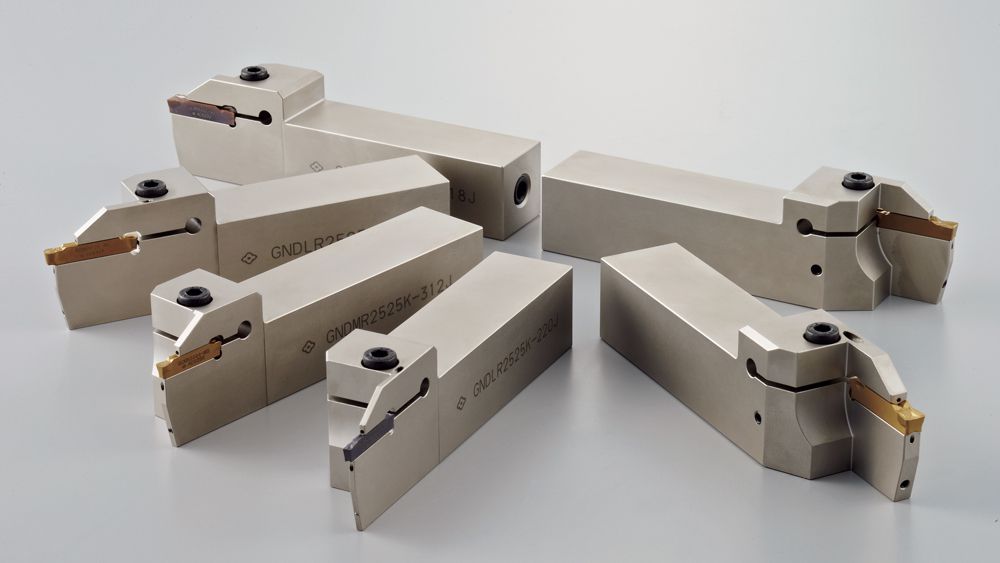

» Sản phẩm liên quan: Mảnh dao tiện AC4000K dùng cho gang

-

Gang trắng

Gang trắng (white cast iron) là hợp kim Fe – C với hàm lượng cacbon lớn hơn 2,14%, cùng các tạp chất Mn, Si, P, S… tạo thành khi làm nguội rất nhanh trong quá trình kết tinh từ gang lỏng. Gang trắng không có ký hiệu.

Sở dĩ có tên gang trắng là bởi vì khi bị gãy thì mặt gãy của nó có màu trắng sáng giống màu bạc. Do hàm lượng cao C sẽ khiến gang bị giòn nên trong ngành cơ khí, chủ yếu chỉ sử dụng gang trắng chứa 3 – 3,5% cacbon.

Gang trắng được chia thành ba loại:

- Gang trắng thông thường, chứa các nguyên tố Si, C, Mn, S và P, không có các nguyên tố hợp kim khác.

- Gang trắng hợp kim cao, trong đó tổng thành phần các nguyên tố hợp kim lớn hơn 5%.

- Gang trắng hợp kim thấp, trong đó tổng thành phần các nguyên tố hợp kim nhỏ hơn 5%.

Gang trắng có tính cứng và giòn, tính đúc kém, khó gia công cắt gọt nên gang trắng chủ yếu chỉ được dùng để chế tạo gang dẻo hoặc chế tạo các chi tiết máy có yêu cầu chống mài mòn cao như bi nghiền, trục cán…

-

Gang xám

Gang xám (gray cast iron) là hợp kim Fe – C trong đó cacbon tồn tại dưới dạng grafit tấm, có thành phần các nguyên tố hợp kim nằm trong giới hạn 2,8 – 3,5% C; 1,5 – 3% Si; 0,5 – 1% Mn; 0,1 – 0,2% P; S ≤ 0,08% với các vật đúc nhỏ và 0,1 – 0,12% đối với vật đúc lớn.

Loại gang này vì có graphit nên mặt gãy có màu xám, đó cũng là lý do nó có tên gọi là gang xám, nền của gang xám có thể là pherit, peclit-pherit, peclit. Gáng xám được sử dụng rất phổ biến trong ngành cơ khí, kỹ thuật.

Về ký hiệu, theo tiêu chuẩn Việt Nam TCVN 1659 – 75 ký hiệu gang xám là GX cùng hai số tiếp theo chỉ độ bền kéo và độ bền uốn; theo tiêu chuẩn Mỹ có các mác G1800, G2500, G3000, G3500, G4000 (chuẩn SAE J431) hoặc các mác 20, 25, 30, 35, 40, 45, 50, 55, 60 (chuẩn ASTM) trong đó các chỉ số có đơn vị ksi; theo tiêu chuẩn Nhật JIS có các mác FC100, FC150, FC200, FC250, FC300, FC350, trong đó số chỉ giới hạn bền tối thiểu tính theo đơn vị Mpa.

Do có tính chất của graphit nên gang xám có độ bền kém, độ dẻo và độ dai thấp nên khả năng chịu tải và chịu uốn kém, tuy nhiên nó lại có độ bền nén cao, khả năng chống mài mòn tốt. Gang xám dễ nấu luyện, có nhiệt độ nóng chảy thấp (1350°C) và không đòi hỏi khắt khe về kỹ thuật nấu luyện.

Gang xám được ứng dụng để chế tạo các chi tiết chịu tải trọng nhỏ và ít va đập như thân máy, bệ máy, ống nước,.. Đồng thời cũng được dùng để chế tạo các ổ trượt và bánh răng vì gang xám chịu ma sát tốt. Gang xám các mác GX12 – 28, GX15 -32 thường dùng làm vỏ hộp, nắp che vì không phải chịu lực nhiều; các mác GX21 – 40, GX28 – 48 có độ bền cao hơn, dùng làm bánh đà, thân máy; Các mác GX36 – 56, GX40 – 60 dùng làm vỏ xi lanh, bánh răng chữ V, trục chính… vì có độ bền cao. Gang xám cũng được dùng để chế tạo các loại bạc đặc biệt dùng trong công nghiệp dệt sợi.

-

Gang cầu

Gang cầu (ductile iron) được tạo ra nhờ biến tính gang xám bằng các nguyên tố cầu hóa như Mg, Ce và các nguyên tố đất hiếm để tạo ra graphit dạng cầu, sau đó được biến tính lần 2 bằng FeSi, CaSi để chống biến trắng.

Thành phần hóa học của gang cầu sau khi biến cứng bao gồm 3 – 3,6% C; 2 – 3% Si; 0,5 – 1% Mn; 0,04 – 0,08% Mg; Ni < 2%; P < 0,15%; S < 0,03%. Nhìn bề ngoài, gang cầu có màu xám tối như gang xám nên khó phân biệt 2 loại gang này bằng mắt thường.

Theo tiêu chuẩn Việt Nam TCVN 1659 – 75, gang cầu được ký hiệu là GC cùng hai số tiếp theo là chỉ số độ bền kéo và độ giãn dài tương đối (ví dụ GC45-15); theo tiêu chuẩn Mỹ có các mác D4018, D4512, D5506, D7003 trong đó hai chữ số đầu chỉ theo đơn vị ksi, hai chữ số sau chỉ theo % (chuẩn SAE) hoặc các mác 60 – 40 – 18, 60 45 -12, 80 – 60 – 3, 100 – 70 – 3, 120 – 90 – 2 (chuẩn ASTM); theo tiêu chuẩn Nhật JIS có các mác FCD370, FCD400, FCD450, FCD500, FCD600, FCD700, FCD800, trong đó số chỉ giới hạn bền tối thiểu tính theo đơn vị MPa.

Do graphit tồn tại dưới dạng cầu nên gang cầu có độ bền và độ dẻo cao, đây là loại gang có độ bền cao nhất trong các loại gang, cao hơn gang xám nhiều lần, đặc biệt có độ dẻo đảm bảo. Gang cầu vừa có tính chất của thép (tương đương các mác thép thông thường như C20 – C45), vừa có tính chất của gang. Nếu được nhiệt luyện thì độ bền của gang cầu còn có thể được tăng cao hơn nữa.

Bởi có nhiều ưu điểm về cơ tính nên gang cầu có thể được sử dụng để thay thế cho vật liệu thép khi chế tạo các chi tiết có hình dạng phức tạp, các chi tiết máy trung bình và lớn, đặc biệt trục khuỷu các động cơ nhẹ do có thể giảm hao phí nguyên liệu mà vẫn đảm bảo được những điều kiện cần thiết.

Gang cầu cũng được sử dụng để chế tạo các chi tiết chịu tải trọng kéo và va đập cao (như thép), đồng thời lại dễ chế tạo bằng phương pháp đúc, như trục khuỷu, trục cán, ống nước đường kính lớn, song chắn, nắp hố ga,… vì chi phí rẻ, độ an toàn cao và dễ dàng gia công, sản xuất.

-

Gang dẻo

Gang dẻo (malleable iron) được tạo ra bằng cách ủ gang trắng trong thời gian dài (khoảng vài ngày) ở nhiệt độ từ 900 – 1050o C để tạo thành một loại gang có tính dẻo cao. Gang trắng khi được ủ thì xementit trong gang trắng sẽ phân hóa thành graphit có hạt nhỏ. Tùy theo chế độ ủ mà có các loại gang dẻo có nền kim loại là ferit, peclit hoặc ferit-peclit.

Quy trình chế tạo gang dẻo bao gồm 2 bước:

- Đúc chi tiết bằng gang trắng.

- Ủ vật đúc ở nhiệt độ 900 – 1050o C trong khoảng thời gian 70 – 100 giờ.

Gang dẻo có độ bền kéo tương đối cao (thấp hơn gang cầu nhưng cao hơn nhiều gang xám) và đặc biệt có độ dẻo dai cao, do lượng graphit trong gang dẻo ít hơn các loại gang khác. Tuy nhiên nhược điểm của gang dẻo là giá thành sản xuất cao, khả năng chịu nén kém.

Do cơ tính tốt nhưng giá thành cao nên gang dẻo chủ yếu được dùng để chế tạo các chi tiết nhỏ, có thành mỏng, chịu va đập trong công nghiệp chế tạo máy kéo, ô tô, máy dệt… Nó cũng được dùng để sản xuất các loại van nước, van công nghiệp cho các hệ thống nước, khí. Ngoài ra, gang dẻo còn được dùng để sản xuất các sản phẩm cần có sự mềm đi của bề mặt sản phẩm đúc để dễ dàng cho việc chạm khắc và gia công cơ khí.

-

Gang giun

Gang giun được hình thành bằng cách biến tính gang xám. Từ gang xám ở thể lỏng, sau khi biến tính lần thứ nhất bằng các nguyên tố Ce, Mg và biến tính lần thứ hai bằng các chất graphit hóa như FeSi, CaSi… ta sẽ nhận được loại gang có graphit tồn tại ở dạng giun, là dạng trung gian giữa tấm và cầu.

Do có graphit tồn tại ở dạng giun nên gang giun có cơ tính gần với gang cầu nhưng tính công nghệ lại gần với gang xám (dễ đúc và dễ gia công).

Gang giun có thể được sử dụng để thay thế cho gang cầu trong các ứng dụng chế tạo các chi tiết chịu va đập, chịu nhiệt, chịu mài mòn như nắp và bloc xilanh động cơ điezen, secmang, guốc phanh tàu hỏa, khuôn đúc thép….

Ngoài ra, còn có gang xám biến trắng (flame-hardened gray iron), gang graphit ngắn (compacted graphite iron), gang Niken cứng, gang Niken chịu nhiệt ứng dụng cho nhiều loại chi tiết, sản phẩm khác nhau trong cơ khí. Chẳng hạn gang Niken cứng được sử dụng để chế tạo các thiết bị cơ khí cần độ bền cao.

Trên đây là những loại gang được sử dụng phổ biến trong chế tạo, gia công cơ khí. Nếu các bạn đang gia công các chi tiết có phôi bằng gang và cần lựa chọn loại công cụ gia công phù hợp. Hãy liên hệ ngay với Tinh Hà để chúng tôi có thể hỗ trợ và lựa chọn cho bạn loại dụng cụ cắt gọt phù hợp!