Tổng quan về gia công cơ khí chính xác

Gia công cơ khí chính xác là một lĩnh vực then chốt trong ngành sản xuất hiện đại, đóng vai trò quyết định đến chất lượng, hiệu suất và khả năng đổi mới của vô số sản phẩm công nghệ cao. Từ những linh kiện nhỏ nhất trong thiết bị y tế đến các bộ phận phức tạp của động cơ hàng không vũ trụ, độ chính xác đến từng micromet là yếu tố không thể thiếu.

Bài viết này sẽ đi sâu vào các khía cạnh chuyên môn của gia công cơ khí chính xác, từ định nghĩa, công nghệ, quy trình đến thiết bị và tiêu chuẩn đánh giá, mang đến cái nhìn toàn diện và cập nhật nhất.

1. Gia công cơ khí chính xác: Nền tảng của sản xuất hiện đại

1.1 Định nghĩa và khái niệm cơ bản

Gia công cơ khí chính xác là một quá trình sản xuất phức tạp, trong đó vật liệu thô được loại bỏ một cách có kiểm soát để tạo ra sản phẩm hoàn thiện với kích thước và hình dạng đạt độ chính xác cao. Khác biệt cơ bản so với gia công truyền thống, gia công chính xác sử dụng các máy móc chuyên dụng tiên tiến như máy khoan CNC, máy phay CNC, máy tiện CNC hay máy xung EDM. Quá trình này được điều khiển tự động thông qua phần mềm và máy vi tính, cho phép đáp ứng các thông số kỹ thuật cực kỳ nghiêm ngặt. Do sự phụ thuộc vào hệ thống điều khiển số bằng máy tính (Computer Numerical Control – CNC), gia công chính xác còn được gọi là gia công bằng máy CNC hay gia công CNC.

Về bản chất, gia công chính xác có thể được hiểu là phương pháp gia công cắt gọt (subtractive manufacturing), nơi vật liệu được loại bỏ từ một khối rắn ban đầu (phôi) hoặc một chi tiết đã được tạo hình chưa hoàn thiện bằng nhiều loại dụng cụ cắt gọt khác nhau. Mục tiêu là tạo ra các hình dạng phức tạp theo yêu cầu với độ chính xác và độ lặp lại cao, ngay cả khi sản xuất với khối lượng nhỏ.

Độ chính xác gia công được định nghĩa là mức độ phù hợp giữa các thông số hình học thực tế của chi tiết (như kích thước, hình dạng, và vị trí bề mặt) với các thông số lý tưởng được yêu cầu trên bản vẽ kỹ thuật. Mọi độ lệch so với các thông số lý tưởng này được gọi là dung sai gia công.

1.2 Tầm quan trọng và vai trò của gia công CNC

Gia công cơ khí chính xác đóng vai trò nền tảng trong nhiều ngành công nghiệp hiện đại, không chỉ là một kỹ thuật sản xuất mà còn là một yếu tố chiến lược quyết định chất lượng sản phẩm, hiệu quả kinh tế và khả năng đổi mới.

Nền tảng cho chất lượng và độ tin cậy của sản phẩm

Gia công CNC đảm bảo rằng mỗi bộ phận được sản xuất ra đều đáp ứng các thông số kỹ thuật nghiêm ngặt, mang lại chất lượng cao một cách nhất quán. Độ tin cậy này đặc biệt quan trọng trong các ngành mà hiệu suất của từng bộ phận có thể ảnh hưởng đáng kể đến toàn bộ hệ thống, ví dụ như trong ngành thiết bị y tế, nơi độ chính xác là cần thiết để đảm bảo các thiết bị cấy ghép và dụng cụ phẫu thuật hoạt động chính xác và an toàn. (Xem thêm Từ A Đến Z Về Độ Chính Xác Gia Công Cơ Khí)

Đảm bảo cho sự hoạt động ổn định của các bộ phận trên sản phẩm

Các bộ phận được gia công chính xác sẽ khớp với nhau một cách liền mạch và hoạt động đúng như dự kiến. Độ chính xác này giúp giảm đáng kể nhu cầu điều chỉnh thủ công hoặc làm lại, vốn có thể tốn thời gian và chi phí.

Đảm bảo yếu tố an toàn kỹ thuật và sử dụng

Trong các lĩnh vực như ô tô và hàng không vũ trụ, an toàn là yếu tố tối quan trọng. Gia công chính xác giúp sản xuất các bộ phận tuân thủ các tiêu chuẩn an toàn nghiêm ngặt, đảm bảo các sản phẩm như động cơ ô tô hoặc linh kiện máy bay hoạt động an toàn trong các điều kiện khác nhau.

Tăng hiệu quả chi phí và tối ưu hóa lợi nhuận

Việc đạt được độ chính xác cao trong gia công giúp giảm lãng phí vật liệu và cải thiện hiệu quả sản xuất. Nó giảm thiểu việc sản xuất ra các bộ phận bị lỗi, tiết kiệm chi phí liên quan đến phế liệu và làm lại.

Chìa khóa cho sự đổi mới và đột phá

Khả năng cải tiến và tạo ra các thiết kế phức tạp và tinh vi với độ chính xác cao thúc đẩy sự đổi mới trong nhiều ngành công nghiệp khác nhau. Gia công CNC chính xác cho phép tạo ra các sản phẩm tiên tiến với các tính năng và chức năng nâng cao, hỗ trợ phát triển các công nghệ tiên tiến.

Nâng cao tuổi thọ và hiệu suất

Các bộ phận được gia công với độ chính xác cao sẽ ít hao mòn hơn, vận hành trơn tru hơn và có tuổi thọ dài hơn. Điều này đặc biệt quan trọng trong môi trường có áp lực cao, nơi các bộ phận phải chịu áp lực cơ học hoặc nhiệt đáng kể.

1.3 Ưu điểm vượt trội của gia công CNC

So với các phương pháp gia công truyền thống, gia công cơ khí chính xác CNC mang lại nhiều ưu điểm vượt trội.

Chất lượng sản phẩm đồng nhất và tỷ lệ lỗi thấp

Việc sử dụng máy CNC giúp tạo ra các sản phẩm có chất lượng nhất quán, giảm thiểu hoặc loại bỏ hoàn toàn các lỗi phát sinh trong quá trình sản xuất nhờ vào chương trình đã được nạp sẵn. Điều này đặc biệt có lợi trong việc nâng cao hình ảnh thương hiệu và giảm số lượng sản phẩm kém chất lượng.

Khả năng gia công đa dạng vật liệu

Gia công chính xác có khả năng gia công hầu hết mọi loại vật liệu, kể cả những vật liệu có độ cứng cao, vật liệu khó cắt.

Độ chính xác cao

Các sản phẩm được gia công CNC có độ nhám bề mặt và độ chuẩn xác về tỷ lệ, kích thước cao hơn nhiều so với các phương pháp khác. Chẳng hạn gia công phay CNC 5 trục có thể tạo ra các sản phẩm có hình dạng phức tạp với độ chính xác cao.

Hiệu quả về kinh tế

Gia công chính xác giúp giảm thiểu lãng phí vật liệu và cải thiện hiệu quả sản xuất tổng thể. Quá trình tự động hóa cao của máy CNC giảm thiểu tối đa sự can thiệp của con người, từ đó giảm thiểu lỗi sản xuất và cho phép hoạt động liên tục mà không bị ảnh hưởng bởi yếu tố con người.

Khả năng sản xuất cao

Máy CNC có thể được lập trình một cách dễ dàng, hoạt động tự động, đáp ứng nhanh chóng các yêu cầu sản xuất đa dạng. Điều này làm cho gia công CNC trở thành giải pháp tối ưu cho việc sản xuất hàng loạt quy mô vừa và lớn, giúp tiết kiệm thời gian và chi phí đáng kể.

2. Công nghệ và kỹ thuật gia công cơ khí CNC

2.1 Nguyên lý hoạt động và quy trình tổng quan

CNC (viết tắt của Computer Numerical Control) là một hệ thống điều khiển máy móc thông qua các lệnh được lập trình bằng máy tính. Nguyên lý hoạt động của máy gia công CNC, về mặt cơ bản là biến các khía cạnh cơ bản của gia công truyền thống thành một quy trình tự động, chính xác và hiệu quả. Máy tính được sử dụng để điều khiển các máy gia công (như máy phay, máy tiện, máy cắt laser) thực hiện các thao tác cắt gọt, khoan, tiện, cắt trên nhiều loại vật liệu khác nhau để tạo ra sản phẩm theo thiết kế. (Xem thêm Sự khác biệt giữa máy NC và máy CNC)

Quy trình gia công CNC tổng quan bao gồm các bước chính sau:

- Thiết kế mô hình CAD: Quá trình bắt đầu bằng việc tạo ra một thiết kế chi tiết 2D hoặc 3D bằng phần mềm CAD (Computer Aided Design). Các phần mềm phổ biến bao gồm AutoCAD, Fusion 360, Inventor, Solidworks, Top Solid. Bản vẽ kỹ thuật phải được tạo ra rất chi tiết để đảm bảo chất lượng và độ chính xác của sản phẩm sau gia công.

- Lập trình CAM và tạo G-Code: Mô hình CAD sau đó được chuyển đổi thành ngôn ngữ mà máy CNC có thể hiểu được – mã G-code – thông qua phần mềm CAM (Computer Aided Manufacturing). Chương trình này định nghĩa các thao tác cắt, đường cắt, vị trí, tốc độ, bước tiến và lượng ăn dao của dụng cụ cắt.

- Kiểm tra chương trình: Chương trình G-code được kiểm tra thủ công bằng mắt hoặc kiểm tra bằng máy tính để phát hiện lỗi trước khi gia công thực tế.

- Thiết lập máy CNC: Người vận hành thực hiện các bước chuẩn bị như đặt đồ gá và phôi lên bàn máy, gắn dao cụ lên ổ dao, nhập thông số dao và tọa độ chuẩn gia công vào bộ nhớ của máy. Việc gá đặt phôi phải đảm bảo cố định chặt chẽ và chính xác để tránh rung động làm ảnh hưởng đến chất lượng sản phẩm.

- Thực hiện gia công: Sau khi thiết lập, máy CNC tự động thực hiện các bước gia công theo chương trình đã nạp. Trong suốt quá trình, người vận hành cần theo dõi sát sao để đảm bảo máy hoạt động đúng thông số và kịp thời điều chỉnh nếu phát hiện sai sót.

- Theo dõi và kiểm tra chất lượng sản phẩm: Sau khi gia công hoàn tất, sản phẩm được kiểm tra chất lượng bằng cách đo đạc kích thước bằng các thiết bị đo lường, kiểm tra độ nhám bề mặt và để có thể đánh giá được độ chính xác tốt nhất, máy đo tọa độ (CMM) hoặc máy quét 3D có thể được sử dụng.

Xem chi tiết hơn tại bài viết Quy Trình Gia Công Cơ Khí Chính Xác

2.2 Các loại vật liệu phổ biến trong gia công chính xác CNC

Gia công chính xác CNC có khả năng xử lý một loạt các vật liệu đa dạng, từ kim loại truyền thống đến vật liệu tiên tiến và siêu cứng, mở rộng đáng kể phạm vi ứng dụng trong nhiều ngành công nghiệp.

- Kim loại: Các vật liệu phổ biến bao gồm thép, thép không gỉ, gang, hợp kim nhôm, đồng và titan. Ngoài ra, các hợp kim đặc biệt như niken, hợp kim niken, hastelloy, kovar, và inconel cũng thường được gia công chính xác.

- Phi kim loại: Gia công chính xác có thể áp dụng cho thủy tinh, than chì, và các loại nhựa (thermoplastics, thermosets). Các vật liệu ceramic tiên tiến (advanced ceramics) và vật liệu composite như CFRP (nhựa gia cường sợi carbon) và GFRP (nhựa gia cường sợi thủy tinh) cũng là những vật liệu phù hợp trong gia công chính xác.

- Vật liệu siêu cứng: Đặc biệt, gia công chính xác đã đạt được những tiến bộ vượt bậc trong việc xử lý vật liệu siêu cứng. Những vật liệu này bao gồm kim cương đa tinh thể, Cubic Boron Nitride (CBN), và Wurtzite Boron Nitride (WBN). Khả năng gia công hầu hết mọi nguyên vật liệu, đặc biệt là những loại có độ cứng cao, là một trong những ưu điểm nổi bật của phương pháp này.

2.3 Các phương pháp gia công cơ khí chính xác

2.3.1 Các phương pháp gia công CNC phổ biến

Trong lĩnh vực gia công cơ khí chính xác, các phương pháp gia công CNC phổ biến bao gồm:

- Phay CNC: Đây là một trong những kỹ thuật gia công cơ khí phổ biến nhất, sử dụng dao cắt quay quanh trục (thường được gọi chung là dao phay) để gia công các hình khối ba chiều có độ phức tạp. Trục chính của máy phay chuyển động quay để tạo chuyển động cắt của dao phay trên phôi.

- Tiện CNC: Phương pháp này được sử dụng để gia công các mặt trụ tròn xoay, tạo ra các chi tiết như đinh vít, trục, bu lông, vòng bi, van. Tiện có nhiều biến thể khác nhau như tiện trong, tiện ngoài, tiện ren, tiện cắt rãnh, tiện cắt đứt. Trong quá trình tiện, phôi quay tròn trong khi dụng cụ cắt tịnh tiến để loại bỏ vật liệu. Máy tiện CNC chiếm một tỷ lệ đáng kể, từ 25% đến 35%, tổng số các loại máy móc gia công cắt gọt trong các nhà xưởng hiện nay.

- Khoan CNC: Quá trình này tạo ra các lỗ trên phôi vật liệu. Độ sâu của lỗ khoan được điều chỉnh chính xác theo các chương trình khoan. Nguyên công khoan có thể được thực hiện trên máy khoan CNC, máy phay CNC và cả trên máy tiện CNC.

- Taro ren CNC: Đây là phương pháp tạo ren trong hoặc ren ngoài bằng cách sử dụng các loại mũi taro phù hợp.

- Boring và Reaming: Hai phương pháp gia công này thường bị nhầm lẫn với nhau và hay được gọi chung là doa, tuy nhiên boring tập trung cho việc mở rộng lỗ có sẵn, còn reaming thì tập trung cho việc đảm bảo độ chính xác kích thước và độ bóng của lỗ. Dao boring và reaming cũng có sự khác biệt, các bạn có thể tìm hiểu thêm qua bài viết So sánh Reaming và Boring: Sự khác biệt là gì?

- Mài CNC: Phương pháp này sử dụng đá mài để cắt kim loại, tạo ra các chi tiết có độ chính xác cao và bề mặt mịn, thường được dùng cho khuôn mẫu, khuôn đúc, đồ gá. Máy mài CNC đặc biệt hiệu quả trong việc gia công các vật liệu cứng và giòn, đảm bảo các sản phẩm đạt được độ bóng mịn và kích thước chính xác như thiết kế.

- Gia công phóng điện (EDM – Electrical Discharge Machining): phương pháp này tạo hình chi tiết bằng cách dựa trên sự nóng chảy kim loại tại nhiệt độ cao, trong đó dòng điện được chuyển đổi thành năng lượng nhiệt để làm tan chảy hoặc bay hơi vật liệu dư thừa từ phôi. Quá trình này hoạt động bằng cách tạo ra các tia lửa điện nhanh chóng lặp lại giữa hai điện cực (dụng cụ và phôi) được đặt trong một chất lỏng điện môi. Chất lỏng điện môi không chỉ làm mát quy trình mà còn loại bỏ các hạt vật liệu bị ăn mòn. Có hai kiểu gia công phóng điện là Die Sinking EDM – sử dụng điện cực được được tạo hình theo hình dạng mong muốn để tạo hình tương tự trên phôi và Wire EDM – sử dụng dây kim loại mỏng để cắt phôi.

- Gia công laser (Laser Beam Machining – LBM): sử dụng chùm tia laser hội tụ năng lượng cao để làm nóng chảy, hóa hơi hoặc đốt cháy vật liệu. Điểm đặc biệt của gia công laser là không có tiếp xúc vật lý giữa thiết bị và phôi, không sử dụng dụng cụ cắt và không tạo ra lực cắt. Điều này giúp đạt được độ chính xác rất cao và chất lượng bề mặt hoàn thiện tốt. Nó phù hợp cho nhiều loại vật liệu, bao gồm vật liệu giòn, có độ dẫn điện thấp, cũng như kim loại và phi kim loại.

2.3.2 Các phương pháp gia công CNC khác

Ngoài các phương pháp gia công CNC phổ biến ở trên, một số phương pháp gia công khác cũng đóng vai trò quan trọng trong việc xử lý vật liệu và hình dạng mà các kỹ thuật cắt gọt thông thường khó có thể thực hiện hiệu quả.

Gia công Siêu âm (Ultrasonic Machining – USM)

Gia công Siêu âm (USM) là quá trình sử dụng dao động siêu âm (thường từ 15 kHz đến 30 kHz) và hạt mài trong dung dịch để tạo ra bề mặt cần gia công thông qua cơ chế mài mòn và xói mòn cơ học. Phương pháp này đặc biệt hiệu quả cho việc gia công các vật liệu cứng và giòn như thủy tinh, gốm sứ, đá, hợp kim cứng, và kim cương. Một ưu điểm quan trọng của USM là nó không tạo nhiệt và không gây biến dạng vật liệu, giúp giữ nguyên các tính chất vật lý của chi tiết. Quá trình này tạo ra một hình ảnh âm bản hoàn hảo của dụng cụ lên phôi. Tuy nhiên, nhược điểm của gia công siêu âm là tốc độ loại bỏ vật liệu có thể chậm đối với kim loại, dụng cụ mòn nhanh, và khó khăn khi khoan các lỗ sâu.

Gia công Tia nước (Waterjet Cutting – WJC / Abrasive Waterjet Machining – AWJM)

Phương pháp gia công tia nước hoạt động bằng cách sử dụng tia nước ở áp suất cao, có thể kết hợp thêm hạt mài, để cắt và tạo hình vật liệu. Áp suất của tia nước có thể đạt cực đại từ 2.10^8 đến 4.10^8 Pa cho WJC, hoặc lên đến 1400 MPa khi có hạt mài (AWJM). Đây là một quá trình gia công lạnh và sạch, không tạo ra vùng ảnh hưởng nhiệt (HAZ), khói độc, và không gây biến dạng vật liệu.

2.4 Tối ưu hóa quy trình để đạt độ chính xác cao

Việc đạt được độ chính xác cao trong gia công là một quá trình liên tục đòi hỏi sự điều chỉnh và tối ưu hóa đa yếu tố, từ thiết kế đến vận hành và bảo trì, phản ánh tính phức tạp và nghệ thuật của lĩnh vực này.

Các yếu tố chính ảnh hưởng đến độ chính xác bao gồm: độ chính xác (accuracy) của máy móc, độ lặp lại (repeatability) của quy trình, và độ nhám bề mặt (surface finish) của sản phẩm. Ngoài ra, nhiều yếu tố khác cũng đóng vai trò quan trọng, như lựa chọn dụng cụ (vật liệu, lớp phủ, dạng hình học, gá đặt, độ cứng, độ mòn), tính chất của vật liệu gia công (độ cứng, tính đồng nhất, tính chất nhiệt), các thông số cắt (tốc độ cắt, bước tiến dao, chiều sâu cắt, chất làm mát, bôi trơn), độ chính xác của lập trình và phần mềm (mô hình CAD, đường chạy dao CAM), sự cố định và chống rung của đồ gá phôi, các yếu tố môi trường, và việc bảo trì máy định kỳ.

Để tối ưu hóa quy trình gia công cơ khí chính xác và đạt được độ chính xác cao, các chiến lược sau đây thường được áp dụng:

- Lựa chọn dụng cụ và đồ gá phù hợp: Việc chọn đúng dụng cụ cắt và đồ gá là nền tảng để đạt được các đường cắt chính xác và hoàn thiện bề mặt mong muốn.

- Tối ưu hóa thông số gia công: Điều chỉnh các điều kiện gia công như tăng tốc độ cắt để giảm tích tụ vật liệu phôi lên cạnh cắt và kéo dài tuổi thọ dụng cụ, giảm bước tiến dao để giảm mài mòn và đạt được đường chạy dao chính xác hơn, lựa chọn góc cắt phù hợp để tối ưu hóa lực cắt và độ hoàn thiện bề mặt.

- Kiểm soát phoi và hình dạng dụng cụ: Sử dụng mảnh cắt có vân bẻ phoi để tạo ra phoi lý tưởng hơn, dễ thoát hơn, đặc biệt với vật liệu phôi dễ tạo phoi dài. Đồng thời, việc sử dụng biên dạng cạnh cắt phù hợp có thể cải thiện độ nhẵn bề mặt và loại bỏ hiện tượng rung động.

- Kiểm soát rung động và độ đảo: Điều quan trọng là phải đảm bảo hoạt động của máy móc đều đáp ứng yêu cầu và kiểm soát tốt các rung động, độ đảo của dụng cụ cắt để duy trì độ chính xác và độ nhám bề mặt thấp.

- Sử dụng dầu tưới nguội/chất làm mát: Chất làm mát và bôi trơn phù hợp giúp giảm ma sát, gia tăng hiệu suất, giảm nhiệt độ cắt, kéo dài tuổi thọ dụng cụ và cải thiện độ nhẵn bề mặt.

- Bảo trì máy móc định kỳ: Thực hiện bôi trơn, vệ sinh và hiệu chuẩn máy thường xuyên là cần thiết để duy trì khả năng hoạt động chính xác của máy.

- Kiểm tra trong quá trình và sau gia công: Thực hiện các phép đo và kiểm tra chất lượng trong suốt quá trình gia công và sau khi hoàn thành để đảm bảo các chi tiết đáp ứng tất cả các dung sai và tiêu chuẩn chất lượng đã chỉ định.

- Ghi chép và phân tích dữ liệu: Duy trì hồ sơ chính xác về các thông số gia công, kết quả kiểm tra và hoạt động bảo trì giúp theo dõi hiệu suất và xác định các yếu tố cần cải tiến.

3. Các thiết bị, dụng cụ trong gia công chính xác

3.1 Các loại máy gia công CNC phổ biến

Trong ngành gia công cơ khí chính xác, sự đa dạng của các loại máy CNC phản ánh nhu cầu ngày càng tăng về khả năng gia công các hình dạng, vật liệu và yêu cầu độ chính xác khác nhau trong sản xuất hiện đại.

Các loại máy CNC phổ biến nhất bao gồm:

- Máy tiện CNC: Đây là một trong những loại máy được sử dụng rộng rãi nhất, chiếm từ 25% đến 35% tổng số máy gia công cắt gọt trong các xưởng cơ khí. Máy tiện CNC chuyên gia công các chi tiết tròn xoay như trục, côn, lỗ, ren và rãnh.

- Máy phay CNC: Cũng là một loại máy phổ biến trong gia công chính xác, máy phay CNC kẹp phôi vật liệu trên bàn máy và sử dụng các loại dao phay để tạo hình sản phẩm. Máy phay CNC có thể có 3 trục, 4 trục hoặc 5 trục cho phép nó gia công các chi tiết có biên dạng rất phức tạp. Các loại máy phay CNC phổ biến bao gồm máy phay đứng (trục chính vuông góc với bàn máy), máy phay ngang (trục chính song song với bàn máy), và máy phay giường (có kích thước lớn, phù hợp gia công các chi tiết phức tạp và nặng).

- Máy khoan CNC: Được sử dụng chuyên dụng để tạo lỗ trên các chi tiết. Máy khoan CNC có độ chính xác và linh hoạt cao hơn máy khoan truyền thống. Tuy nhiên, nguyên công khoan cũng có thể được thực hiện ngay trên máy phay hoặc máy tiện.

- Máy mài CNC: Máy mài CNC được trang bị hệ thống điều khiển tự động, hoạt động dựa trên chương trình lập trình sẵn để mài phẳng bề mặt, hình trụ hoặc các hình dạng phức tạp. Máy có thể gia công các vật liệu cứng (thép, hợp kim) và giòn (thủy tinh, đá granit) với độ hoàn thiện bề mặt cao và kích thước chính xác.

- Máy cắt CNC (Laser, Plasma, Tia nước):

- Máy cắt Laser CNC: Thiết kế gọn nhẹ, linh hoạt, cắt chính xác theo kích thước yêu cầu cho cả vật liệu mỏng và dày, không tiếp xúc vật lý.

- Máy cắt Plasma CNC: Tương tự máy cắt Laser nhưng sử dụng mỏ hàn plasma tạo ra nhiệt độ cực cao (lên đến 50.000°F) để cắt các vật liệu dẫn điện, phù hợp cắt hoa văn.

- Máy cắt Tia nước CNC: Phù hợp với các vật liệu chịu nhiệt thấp, dễ nóng chảy dưới nhiệt độ cao (như nhôm và nhựa), vì nó là quá trình gia công lạnh, không ảnh hưởng nhiệt.

- Máy phóng điện CNC (EDM): Gồm máy xung EDM và máy cắt dây EDM, sử dụng tia lửa điện để cắt phôi thành hình dạng mong muốn. Lý tưởng để gia công các hốc có góc vuông, khe, lỗ hay các biên dạng khó gia công bằng phương pháp khác.

- Máy bào CNC: Được sử dụng để bào mỏng bề mặt sản phẩm và tạo ra một bề mặt đẹp, mịn. Thường được dùng trong sản xuất quy mô nhỏ.

- Máy xọc CNC: Gần giống với máy bào, máy xọc lấy đi 1 lượng mỏng bề mặt phôi sau mỗi lần trượt của dao để tạo hình mong muốn, thường để gia công rãnh, bánh răng.

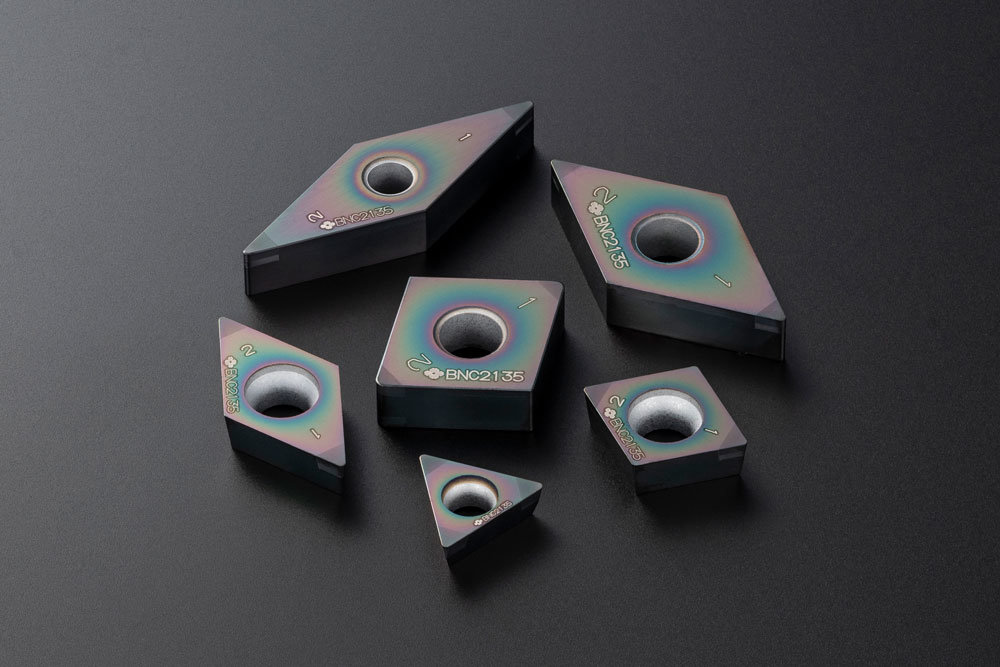

3.2 Các loại dụng cụ cắt gọt chính xác

Dụng cụ cắt gọt là yếu tố then chốt trực tiếp thực hiện quá trình loại bỏ vật liệu và tạo hình chi tiết. Sự tiến bộ trong vật liệu và thiết kế dụng cụ cắt gọt là yếu tố then chốt cho việc mở rộng khả năng gia công chính xác, đặc biệt là với các vật liệu khó gia công và yêu cầu độ chính xác ngày càng cao.

3.2.1 Vật liệu chế tạo dụng cụ cắt

Các dụng cụ cắt gọt được chế tạo từ nhiều loại vật liệu khác nhau, mỗi loại phù hợp với các ứng dụng cụ thể:

- Thép carbon: Thường dùng để gia công các kim loại mềm như nhôm, đồng thau và magie.

- Thép gió (HSS): Tương tự thép carbon nhưng có khả năng chịu nhiệt và độ bền tốt hơn, dùng để gia công nhôm và thép.

- Carbide: Là hợp kim của carbon và tungsten, có khả năng chịu nhiệt, chống ăn mòn và xử lý tải nặng tốt hơn thép, được khuyến nghị cho hầu hết các hoạt động gia công.

- Ceramic: Có hiệu quả cao, chịu nhiệt và chống ăn mòn tốt.

- PCD (Polycrystalline Diamond): Dụng cụ hiệu suất cao dành cho gia công kim loại màu và vật liệu phi kim loại như nhôm, composite, than chì, nổi bật với độ cứng, khả năng chống mài mòn và tốc độ cắt cao.

- CBN (Cubic Boron Nitride): Được thiết kế đặc biệt để gia công các vật liệu có độ cứng cao như thép tôi hoặc gang.

3.2.2 Các loại dụng cụ cắt gọt phổ biến

- Dao phay: Bao gồm dao phay ngón (Flat End Mill), dao phay cầu (Ball End Mill), dao phay bo cung R (Corner Radius End Mills), dao phay mặt (Face Mill), và dao phay định hình (Profiling End Mill), dao phay ren (Thread Mill). Chúng được sử dụng để tạo rãnh, hốc, bề mặt phẳng và các hình dạng phức tạp.

- Dao tiện: Dùng cho máy tiện, bao gồm thân cán và đầu dao (lưỡi cắt chính và phụ). Có nhiều loại như dao tiện ngoài, dao tiện trong, dao xén mặt đầu, dao cắt rãnh, dao cắt đứt, dao tiện định hình, dao tiện ren, dao tiện móc lỗ.

- Mũi khoan: Dùng để tạo lỗ, bao gồm mũi khoan xoắn, mũi khoan gắn mảnh, khoan định tâm, khoan khoét lỗ, mũi khoan bước.

- Mũi taro: Dùng để tạo ren trong lỗ, gồm mũi taro cắt, mũi taro nén.

- Mũi doa: Dùng để gia công nhằm tăng độ chính xác kích thước và độ nhẵn bề mặt của lỗ khoan.

- Dụng cụ bào: Dùng để bào mỏng bề mặt sản phẩm, sử dụng trên máy bào.

- Dụng cụ xọc: Dao xọc dùng trên các máy xọc, có nhiều hình dạng khác nhau để lấy đi từng lớp mỏng vật liệu trên bề mặt phôi.

- Dụng cụ mài: Bao gồm đá mài và các loại mũi mài kim cương, dùng để hoàn thiện bề mặt và tạo hình chính xác.

3.3 Các thiết bị đo lường và kiểm soát chất lượng

3.3.1 Các thiết bị đo lường chính xác

Các thiết bị này đóng vai trò quan trọng trong việc xác minh kích thước, độ dày, khe hở, độ sâu, độ cao và các thông số hình học khác của chi tiết.

- Thước cặp (Caliper): Dùng để đo kích thước giới hạn và ngắn như chiều dài, chiều sâu, khoảng cách hay đường kính lỗ với độ chính xác dao động từ ± (0,02÷0,05) mm.

- Panme (Micrometer): Thiết bị có độ chính xác cao hơn thước cặp, thậm chí hãng Mitutoyo còn có dòng panme độ chính xác cao tới ±0.5µm. Thước panme tùy theo thiết kế mà có thể đo kích thước ngoài, đường kính trong hay độ sâu với độ chính xác cao.

- Đồng hồ so (Dial Indicator): Dùng để kiểm tra sai lệch hình dạng hình học (độ côn, độ cong, độ tròn, độ ô van) và vị trí tương đối giữa các chi tiết (độ song song, độ phẳng, độ đảo, độ đồng trục).

- Máy đo độ cao (Height Gages): Chuyên dùng để kiểm tra độ cao hay chênh lệch độ cao của các chi tiết. Một số máy cao cấp còn có thêm nhiều chức năng đo 2D với độ chính xác cao.

- Căn mẫu (Gage Blocks): Là mẫu chuẩn về chiều dài có độ chính xác cao, dùng để kiểm tra các chi tiết, dụng cụ đo chính xác, máy đo, hoặc điều chỉnh máy khi gia công các chi tiết chính xác.

- Dưỡng kiểm (Gauges): Dụng cụ kiểm tra nhanh trong sản xuất hàng loạt, cho phép xác định các chi tiết có kích thước nằm trong phạm vi dung sai và loại bỏ các chi tiết không đạt dung sai cho phép.

- Máy đo 2D (2D Measuring Machine): Thông thường máy sử dụng các hệ thống quang học khác nhau để đo đạc các kích thước 2D của chi tiết một cách chính xác và nhanh chóng.

- Máy đo tọa độ (CMM – Coordinate Measuring Machine): Thiết bị đo 3D bằng đầu đo chạm với độ chính xác rất cao, dùng để đo đạc kích thước chính xác của sản phẩm và so sánh với bản vẽ thiết kế để phát hiện sai lệch.

- Máy quét 3D (3D Scanners): Máy sử dụng đầu quét laser để thu thập hình ảnh biên dạng 3D của sản phẩm, cung cấp các phép đo kích thước có độ chính xác cao và tạo mô hình 3D chi tiết để so sánh với thông số thiết kế, hoặc được sử dụng trong thiết kế ngược.

- Thiết bị đo độ nhám bề mặt (Surface Roughness Testers): Dùng đánh giá kết cấu và độ mịn của bề mặt chi tiết.

- Máy đo độ cứng (Hardness Testing): Đánh giá độ cứng của vật liệu theo các thang đo phổ biến như Rockwell hay Vickers.

Ngoài ra còn có nhiều dụng cụ và thiết bị đo lường chính xác khác như thước đo lỗ, thước đo độ dày, thước đo góc, máy đo hiển vi, máy đo biên dạng, máy đo độ tròn.

3.3.2 Hệ thống kiểm soát chất lượng (Quality Control – QC)

Kiểm soát chất lượng là yếu tố nền tảng trong gia công cơ khí chính xác, đảm bảo mỗi chi tiết đáp ứng các tiêu chuẩn nghiêm ngặt về kích thước, hình dạng và tính năng.

Một hệ thống QC hiệu quả bao gồm các bước và phương pháp kiểm tra xuyên suốt chu trình sản xuất.

- Đồng bộ tiêu chuẩn chất lượng: Xác định rõ các thông số kỹ thuật, quy định và tiêu chuẩn mà sản phẩm cần tuân thủ.

- Kiểm soát nguyên vật liệu đầu vào: Đảm bảo vật liệu đầu vào đúng với yêu cầu và tiêu chuẩn.

- Kiểm soát chất lượng công đoạn (In-process Quality Control): Giám sát và kiểm tra định kỳ trong suốt quá trình gia công để phát hiện và điều chỉnh lỗi sớm. (Xem thêm 8 vấn đề có thể cải thiện để có chất lượng gia công CNC tốt hơn)

- Kiểm soát chất lượng đầu ra (Final Quality Control): Kiểm tra sản phẩm hoàn thiện để xác minh sự phù hợp với bản vẽ và tiêu chuẩn.

- Phân tích sự cố và phương pháp sửa lỗi (FMEA): Phân tích các sự cố tiềm ẩn để xác định nguyên nhân gốc rễ và áp dụng biện pháp phòng ngừa.

- Kiểm soát quá trình thống kê (SPC – Statistical Process Control): Sử dụng các phương pháp thống kê để kiểm soát quy trình sản xuất, đo lường và theo dõi các chỉ số chất lượng quan trọng.

- Hệ thống quản lý chất lượng (QMS): Áp dụng các tiêu chuẩn như ISO 9001:2015 để đảm bảo quản lý chất lượng toàn diện, từ vật tư đầu vào đến giao hàng.

4. Tiêu chuẩn đánh giá độ chính xác và độ nhám bề mặt

4.1 Tiêu chuẩn Dung sai (ISO, ASME, DIN, JIS)

Dung sai là mức độ cho phép sai lệch của các thông số hình học thực tế so với thông số lý tưởng trên bản vẽ. Các tiêu chuẩn quốc tế và khu vực đóng vai trò quan trọng trong việc thống nhất các quy định về dung sai trong gia công cơ khí chính xác. (Xem thêm 10 gợi ý giúp duy trì dung sai chặt chẽ khi gia công)

- ISO 2768: Là một tiêu chuẩn quốc tế được sử dụng rộng rãi cho dung sai chung trong gia công CNC. Nó bao gồm các kích thước tuyến tính, kích thước góc và dung sai hình học. Tiêu chuẩn này được chia thành hai phần:

- ISO 2768-1: Quy định dung sai chung cho các kích thước tuyến tính và góc không có chỉ dẫn dung sai từng phần. Tiêu chuẩn này có bốn cấp độ dung sai: Fine (f), Medium (m), Coarse (c), và Very Coarse (v).

- ISO 2768-2: Tập trung vào dung sai hình học chung cho các đặc điểm không có chỉ dẫn dung sai riêng lẻ, bao gồm độ phẳng, độ thẳng, độ vuông góc, và độ đảo.

- ASME Y14.5: Là một tiêu chuẩn của Mỹ cung cấp các hướng dẫn về kích thước và dung sai, rất quan trọng để đảm bảo các bộ phận khớp với nhau chính xác và hoạt động như dự định.

- ANSI B4.1: Một tiêu chuẩn khác của Mỹ quy định các giới hạn và độ lắp khuyến nghị cho các chi tiết hình trụ.

- DIN 6930: Là một tiêu chuẩn của Đức quy định các dung sai chung cho các kích thước tuyến tính và góc trong kỹ thuật cơ khí, tương tự như ISO 2768 và được sử dụng rộng rãi ở Châu Âu.

- JIS B 0405 và JIS B 0419: Các tiêu chuẩn Nhật Bản này cung cấp hướng dẫn về dung sai chung trong gia công chính xác.

TCVN – 2244:1999 quy định 20 cấp chính có ký hiệu theo thứ tự độ chính xác giảm dần IT01, IT00, IT1, IT2, IT3….IT18. Các cấp chính xác IT01,IT1 và IT2 là cấp chính xác đặc biệt cao.

4.2 Tiêu chuẩn độ nhám bề mặt (Ra, Rz)

Độ nhám bề mặt là một chỉ số đo lường chất lượng của bề mặt sản phẩm sau khi gia công, ảnh hưởng đến độ chính xác và chất lượng của sản phẩm.

- Độ nhám trung bình (Ra): Là giá trị trung bình tuyệt đối của profin trong chiều dài tiêu chuẩn (L).

- Chiều cao trung bình (Rz): Là giá trị trung bình của tổng giá trị tuyệt đối của 5 đáy thấp nhất (ki) và 5 đỉnh cao nhất (ti) trong chiều dài tiêu chuẩn.

Theo TCVN 2511:2007, có 14 cấp độ nhám dựa trên thông số Ra và Rz. Trị số của Ra và Rz càng nhỏ thì bề mặt chi tiết càng nhẵn. Xem nhiều thông tin hơn về độ nhám bề mặt tại bài viết Độ nhám bề mặt: Khái niệm, các thông số, tiêu chuẩn và cấp độ. (Xem thêm bài viết 5 cách cải thiện chất lượng bề mặt gia công)

5. Tổng kết

Gia công cơ khí chính xác đòi hỏi sự kết hợp nhuần nhuyễn giữa kiến thức chuyên môn sâu rộng, công nghệ tiên tiến và quy trình kiểm soát chất lượng nghiêm ngặt. Nắm vững các kiến thức chuyên sâu về gia công cơ khí chính xác là chìa khóa để các kỹ sư, kỹ thuật viên và các doanh nghiệp tiếp tục đổi mới, nâng cao năng lực sản xuất và lợi thế cạnh tranh trên thị trường ngày càng cạnh tranh khốc liệt.

Tại Việt Nam, công ty Tinh Hà đã đồng hành cùng các doanh nghiệp trong ngành cơ khí chính xác trong suốt hơn 20 năm qua. Chúng tôi cung cấp đa dạng các dụng cụ cắt, thiết bị đo lường, máy gia công, máy in 3D và hơn hết là mang đến các giải pháp gia công và đo lường tối ưu hơn, hiệu quả hơn, tiết kiệm hơn cho các doanh nghiệp gia công cơ khí chính xác. Liên hệ ngay chúng tôi hôm nay để được tư vấn, hỗ trợ những giải pháp tốt nhất!

![[KHUYẾN MẠI] SUMITOMO TẶNG CÁN KHOAN KHI MUA MẢNH CẮT](https://tinhha.com.vn/wp-content/uploads/2025/09/KM_GDX_3-03-03.webp)